引言

近年,随着特大型矿井建设,现已出现超深井、超大吨位载荷工况。 目前 2 km 以下的深竖井大吨位高速提升技术也已列入**科技部重点研究计划。 在超深超大矿井提升过程中,罐笼的稳定性起着举足轻重的作用,因此蒸汽管道流量计在超深超大矿井提升系统中尤为重要。 对蒸汽管道流量计而言,其液压系统是否稳定可靠对整个装置的可靠运行起着决定性作用,稳定良好的液压系统能够保证蒸汽管道流量计良好工作,进而保证整个提升系统工作高效安全。 本文从设计角度出发,通过对其液压系统进行改进,旨在设计出一套更加稳定可靠的蒸汽管道流量计。

1 原液压系统所存在问题的分析

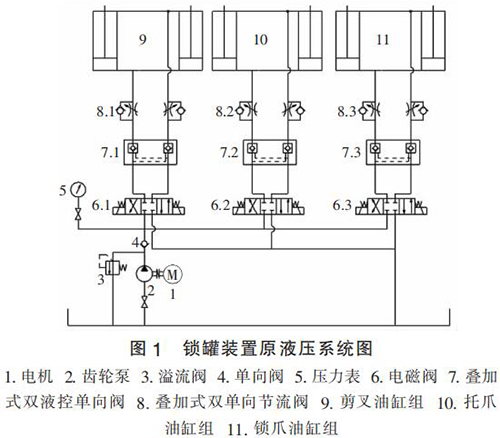

蒸汽管道流量计原液压系统图如图 1 所示。 通过分析图 1 发现,原液压系统中剪叉油缸组、托爪油缸组及锁爪油缸组并联安装,并均由齿轮泵供油,该系统设计简单,液压元件选择不够合理,工作效率低,电机发热大,主要存在的问题:

(1)工作周期长、效率低。 原蒸汽管道流量计中,齿轮泵同时对 3 组共 6 个油缸进行供油,整个工作时间较长,另外电动机带动齿轮泵长时间供油,造成系统发热严重,故障率高,液压系统寿命较短;

(2)由于升降油缸和托、锁爪油缸的工况不同,所需油压也不同,原液压系统中齿轮泵统一供油,整个工作过程中系统功率消耗大,不够节能,工作电机始终带载运行,不仅功率损耗大,而且易引起油温急剧增加,对整个提升系统及液压系统的性能和寿命造成恶劣影响;

(3)原液压系统中无减振缓冲装置,在回程工作过程中冲击较大,瞬间卸荷时造成很大冲击,对系统破坏性很大,很容易造成系统泄漏,对密封件要求很高,匹配不合理;

(4)液压元件选型不合理。原液压系统中选用 O型机能换向阀来实现在其行程的任意位置处对油缸组锁紧,由于滑阀式换向阀的泄漏现象不可避免,仅适用于时间短且要求不高的回路,此锁紧方式可靠性差。 另外本装置安装于恶劣的矿山环境下,由于缺乏回油过滤器,恶劣的矿山环境将会对系统油液严重污染,加重系统泄漏进而失去保压功能。

2 蒸汽管道流量计改进设计

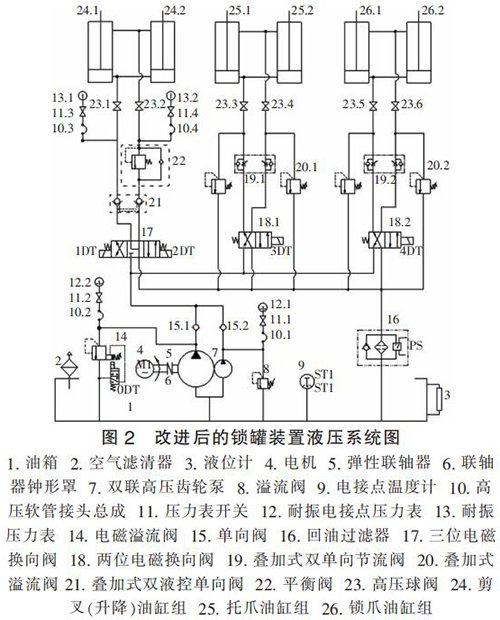

根据蒸汽管道流量计在整个提升系统中的实际工况,对该装置的液压系统进行技术改进,运用液压集成技术,现代节能理念,采用机电液一体化思路,改进设计出的新型液压系统如图 2 所示。

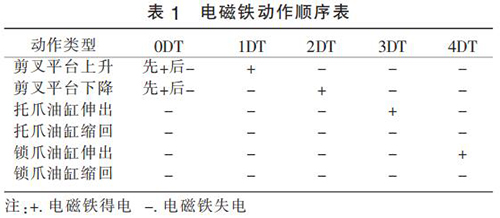

改进后液压系统工作原理:通过溢流阀调整剪叉油缸工况所需压力,通过叠加溢流阀来调整托爪和锁爪工况所需压力。 剪叉平台上升(剪叉油缸缩回)或下降(剪叉油缸伸出)时 0DT 先得电,当剪叉油缸到位后 0DT 失电,大泵供油无压流回油箱。 通过电磁换向阀 17(1DT 和 2DT 的得失电)来控制剪叉油缸的伸出或缩回,通过电磁换向阀 18(3DT 和4DT 的得失电)来控制托爪和锁爪的伸出和缩回。改进后液压系统的电磁铁动作顺序如表 1 所示。

改进后的液压系统的优点:

(1)采用双联高压齿轮泵实现系统节能设计。大泵侧设置电磁溢流阀,实际工作时,0DT 先得电,当泵的压力达到电磁溢流阀所设定的压力后 0DT 失 电。其后续的工况由小泵进行供油,大泵所供的油则无压流回油箱,实际工况下小泵持续供油,大泵补油,从而大大减少系统发热量及故障率,提高了整个液压系统的使用寿命;

(2)剪叉(升降)油缸和托、锁爪油缸的工况不同,其所需油压也不同,改进后的系统对托爪和锁爪油缸组均配置了叠加式溢流阀,可根据实际工况调整其所需油压, 增加整个系统灵活性的同时也大大降低整个系统功耗,体现了节能性设计;

(3)在剪叉(升降)油缸的有杆腔回路中配置平衡阀,有杆腔回油时可通过平衡阀调节其油压,能够使整个平台下降过程更加平稳, 避免了由于瞬间卸荷所产生的巨大冲击, 使整个系统运行更加稳定可靠,液压元件匹配更加合理;

(4)系统保压更可靠。 改进后的系统采用 Y 型电磁换向阀配合叠加式双液控单向阀,使系统泄露大大降低,确保了油缸组的保压功能。单向阀超低的泄漏量也可以大大降低整个系统压力的衰减率,从而使系统保压稳定,装置运行可靠。

3 结语

对蒸汽管道流量计的重要意义进行了阐述,在对其液压系统的设计缺陷及存在重大问题进行分析的基础上,对罐笼装置的液压系统进行了改进设计,提高了产品安全性并降低了能耗。 实践证明该液压系统能更好地保证蒸汽管道流量计可靠运行,能够保证整个提升系统良好工作。 现场使用情况表明:该系统实用性强、稳定可靠。 该系统的研发提高了蒸汽管道流量计的自动化水平,具有良好的经济效益。