笔者根据本厂近十年孔板流量计在蒸汽中的使用情况,提出孔板蒸汽流量计在实际应用中的几个问题。

一、压力损失大

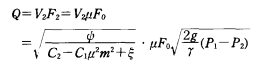

流量的基本方程式为:

从上式可以看出,当Q随P2降低而增大,随的增大而减少。当流束通过孔板时一部分能量用来克服摩擦阻力和消耗在节流装置后的旋涡上,因而,通过节流装置后流体静压力并不能完全恢复。压力损失与节流装置型式、压差△P(△P=P1-P2)、截面比值m值、阻力系数ζ及流速V有关。根据压力估算,损失在4%~10%。这样,若在一个热网内安装十块表就会造成一定的压力损失,工厂为了满足生产压力的需要和远距离供汽,不得不提高蒸汽压力,提高饱和蒸汽的温度,无形中提高了蒸汽的品质,用高品位的能源去满足低品位的要求,造成能源上的浪费。而这种浪费常常被人们所忽视,长期下去浪费将是惊人的。

二、测量误差大

孔板蒸汽流量计在实际应用中,它的测量误差往往超过5%,有时甚至达到10%~20%,特别是蒸汽流量计做为工艺生产过程中物料计量,进行经济核算和测取物料计算数据时,这一矛盾更显得突出。通过对本厂孔板蒸汽流量计的使用调查及分析,原因有以下几点:一是节流装置安装不正确,即孔板开孔中心和管道中心线不同心,而要达到同心在安装时一般是达不到的;二是孔板磨损,孔板的精确度关系到测量的精度,而孔板的一个特性是测量精度的衰减曲线特别陡。节流装置使用日久,特别是在被测介质夹杂着固体颗粒等的情况下,或者由于化学腐蚀,都会造成节流装置的几何形状和尺寸的变化。如孔板,它的入口边缘的尖锐度会由于受到冲击、磨损和腐蚀而变钝,这样在数量相等的流体经过时所产生的压差△P将变小,从而引起仪表指示值偏低。特别是孔板使用末期,孔板变形对测量精确度影响特别大。孔板有微小的变形,测量都会有很大的误差;三是节流装置内表面的结污和流通面积的变化。每年在工厂大修时都要对流量计进行检验、校正,通过检验发现孔板表面都沾结了一层污垢,或者由于在孔板前后角落处日久而沉积有沉淀物,以及导压管管路泄漏和脏污,这些都将造成流量测量误差,并且每次大修检验孔板开孔尺寸都略有变化,必须重新计算和校正差压值。

三、安装条件要求高

孔板蒸汽流量计要求不论在空间什么位置都必须安装在直管段上,并保持前后有十倍于管径的直管段。而这样的条件对于一些大管径的管路及一些小企业很难做到,锅炉房没有那么长的直管段。另外,孔板蒸汽流量计需要在工厂大修时停产安装或检修,而一些企业是连续生产的,除大修外不能停产,并且有些车间还是一级防火、防爆部门,不许明火作业,这样就造成了有表安不上和大修时没有表的情况。

四、压力、流量动态跟踪性能差

孔板流量计要求被测介质充满全部管道截面,连续地流动并保持压力波动较小,而大部分企业压力波动都较大,如我厂不用汽时压力可达0.8~0.9MPa,用汽时压力降到0.5~0.6MPa,压力波动较大。无动态跟踪的流量计,压力和流量测量范围小,压力大时仪表飞转走字快;压力小时,仪表走字慢。对压力波动大的企业,计量不准。

在实际应用中还遇到对工质要求高,结构复杂、维修困难及价格偏高等问题。

五、解决办法

对于上述存在的问题,笔者认为应该从根本上解决,即采用其它流量计,如阿牛巴流量计、电磁流量计等。我厂自1991年开始试用阿牛巴流量计,到1992年全部正式采用,收效很好。

阿牛巴流量计是一种差压式流量计,检测头采用了阿牛巴管,是一种菱形结构,可以产生一个围绕传感器的均匀流场模型,使流量系数不会因为流速的变化而变化,因此可以产生一个准确的差压信号。阿牛巴流量计与其它流量计比较,具有如下优点:

①阿牛巴流量计对流体产生的阻力小,*大不超过*大压差值的15%,而且工艺管路的直径越大阻力越小;

②检测元件的永久性压力损失小,仅相当于孔板的永久性压力损失的1/30~1/50;

③阿牛巴流量计的测量精度高于孔板流量计,其精确度为1%,而且稳定性和复现性好;

④阿牛巴流量计造价低;

⑤结构简单,运行周期长,维修容易;

⑥测量范围大,压力测量范围为0~10MPa;

⑦安装方便,阿牛巴流量计比孔板流量计的拆装工作量少很多,而且配备闸阀还可不停产安装和拆卸;

⑧对被测介质要求不高,阿牛巴流量计对于污脏、沉淀或易结晶之类的流体不会象孔板那样造成堆积。