摘要:主要讨论在蒸汽计量中,由于压力、温度的波动对计量准确的影响,如何设计正确的温度、压力补偿系统来提高蒸汽流量计计量的准确度。

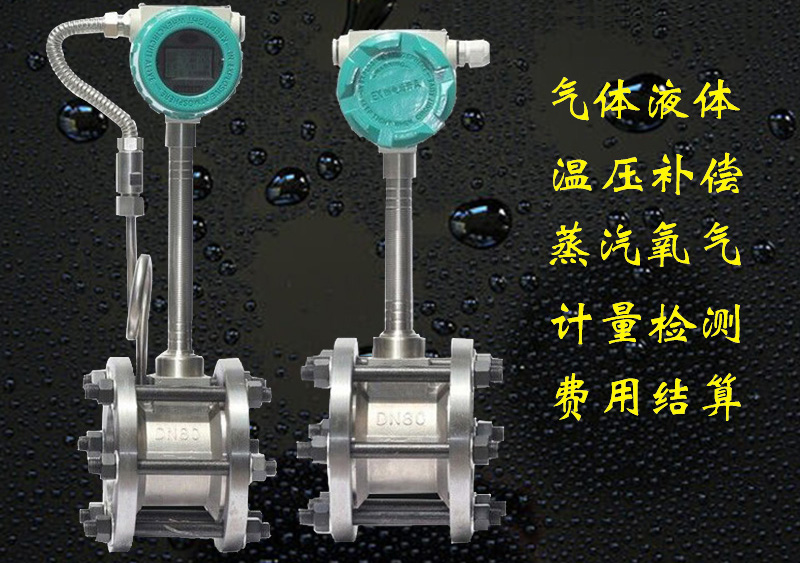

蒸汽是一种重要的工作流体和热载体介质,并且蒸汽具有温度高;散热损失大;物理参数受环境影响大等特点。由于蒸汽的这些特性,给精确计量带来很大的难度。正确分析误差产生的原因,合理的采取温压补偿系统,将大大的提高蒸汽流量计计量的准确性。

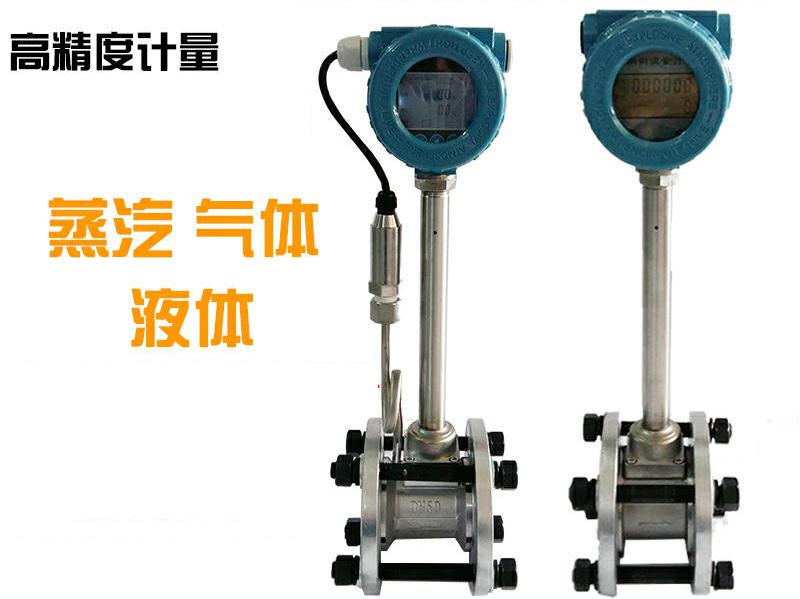

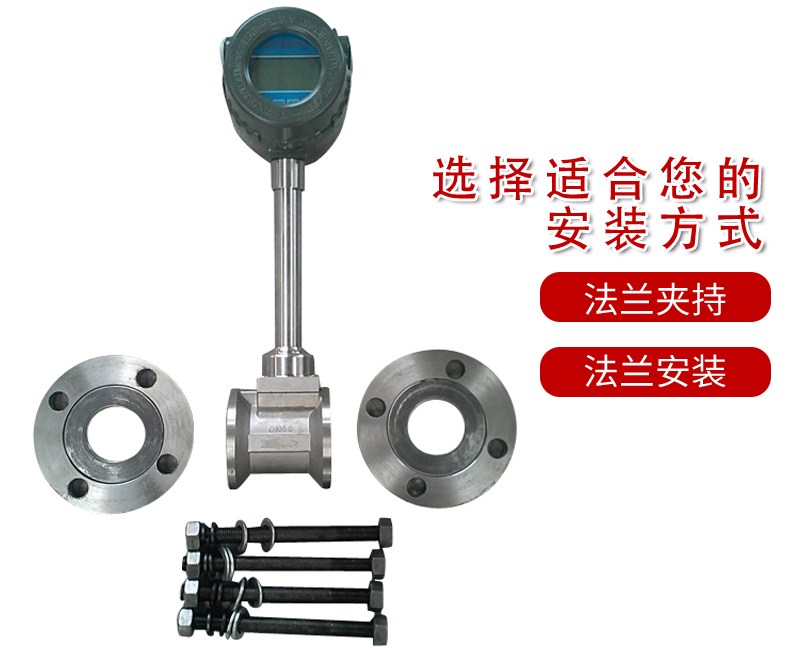

目前用于蒸汽计量比较多的流量计有孔板、威力巴等。它们均为差压式流量计,简单的温压补偿是达不到精确计量的目的。本人通过多年炼油厂仪表运行及监理工作的经验就差压式流量计在蒸汽计量过程中误差产生的原因和温压补偿问题做一浅析。

1、差压式流量计的工作原理

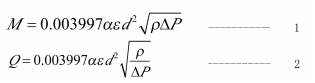

差压式流量计测量流体流量是利用流体的动静压转换原理进行的。所遵循的方程为伯努力方程。以孔板为例,其数学模型为:

式中M—质量流量,kg/h;

Q—工况条件下的体积流量,m³/h;

α—流量系数;

ε—流束膨胀系数;

△P—差压,Pa;

ρ—工况条件下,被测流体的密度,kg/m³;

d—工况条件下的节流件开孔直径,mm。

在实际的工作中,是通过测量出差压△P,间接的测量出蒸汽的流量。

2、密度变化产生的计量误差

在实际应用中,用于反映流量的差压△P,是受到流量和密度的双重影响,当流量和密度任何一个参数变化都将引起差压的变化。流体流速、密度、差压之间的关系见3式

式中j—流体经过孔板前的总能量;

P2—流体经过孔板后有效距离内的静压力;

ρ—流体的密度;

g—重力加速度;

v2—流体经过孔板后有效距离内的流速;

z—压力损失;

在实际的使用当中,差压是**反映流体流量的可测参数,而且在孔板孔径和流量(即流体的流速)等其它条件一定的情况下,孔板前后的压差将直接受到流体密度变化的影响。

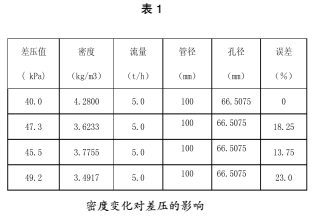

蒸汽经过数百米的管程传输及热量的损耗,到达用户的计量点处,其密度参数已经很大程度的偏离了设计值,这就造成了很大的计量误差。下面是一组实测数据,在数据中可以看出,在流量不变的条件下,密度对差压的影响。

通过上面的数据可以看出,当流量不变时,密度发生18.4%的变化时,将直接导致差压23%的变化。差压的误差*终导致流量测量的误差。

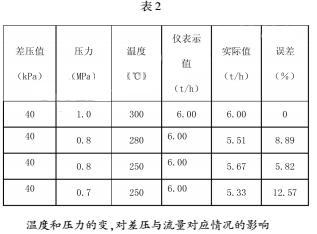

另外,由于温度和压力的变化,也将使得差压与流量的对应关系发生了变化。下面是在同一管道中,用同一个孔板及相同的测量设备对蒸汽所测得的一组数据。

从表2中可以看出,在相同的差压下,由于蒸汽的温度和压力的变化,即蒸汽密度的变化。相同的差压所对应的流量是不同的。*大变化量可达到12.57%。

只有蒸汽的物理条件完全符合设计条件:1.0MPa、300℃时,40kPa时仪表指示的示值才是真实的实际流量值。

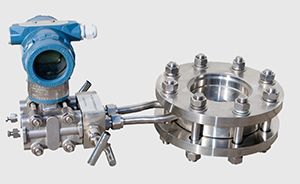

3、合理的温压补偿可降低计量误差

测得的某一差压时,由于被测流体的密度不同,所代表的流量是不同的,只有当流体的密度值等于孔板设计条件中的密度值时,所测的差压才能真实的反映我们所测的流量。当蒸汽密度发生变化时,就应给予修正。通常使用在线温压补偿的措施来进行修正。通常的补偿方式,只是对密度的修正,而忽略了差压的修正。对于差压式流量计,流量和差压及密度的关系为: 。从中可以看出,只有差压△P乘以产生该差压时,对应的密度ρ时,才能得出正确的流量。如果用工况条件下测得的差压△P去对应设计条件下的的密度值来求得流量,将产生很大的误差。如果只用补偿系统测得的工况密度值去修正流量值,这样可以改善计量结果,但不能完全消除误差。

。从中可以看出,只有差压△P乘以产生该差压时,对应的密度ρ时,才能得出正确的流量。如果用工况条件下测得的差压△P去对应设计条件下的的密度值来求得流量,将产生很大的误差。如果只用补偿系统测得的工况密度值去修正流量值,这样可以改善计量结果,但不能完全消除误差。

。从中可以看出,只有差压△P乘以产生该差压时,对应的密度ρ时,才能得出正确的流量。如果用工况条件下测得的差压△P去对应设计条件下的的密度值来求得流量,将产生很大的误差。如果只用补偿系统测得的工况密度值去修正流量值,这样可以改善计量结果,但不能完全消除误差。

。从中可以看出,只有差压△P乘以产生该差压时,对应的密度ρ时,才能得出正确的流量。如果用工况条件下测得的差压△P去对应设计条件下的的密度值来求得流量,将产生很大的误差。如果只用补偿系统测得的工况密度值去修正流量值,这样可以改善计量结果,但不能完全消除误差。

下面是一组实测数据计算结果:

该测量系统的设计条件是。介质:过热蒸汽;压力P=1.0Mpa;温度T=300℃,密度ρ=4.2805kg/m³。设计条件下25kPa对应的蒸汽流量是:3952kg/h。也就是在差压变送器测得25kPa差压时,指示系统便指示出3952kg/h的蒸汽流量(这里假设变送器等仪表的误差为零)。但是,实际工况条件下蒸汽的参数是:压力P=0.8Mpa;温度T=250℃,ρ1=3.8576kg/m³。在该条件下,25kPa对应的蒸汽流量为3745kg/h,而不是3952kg/h,由此产生的误差为 。如果系统加入了温压补偿系统进行在线修正,将一定程度的减少计量误差

。如果系统加入了温压补偿系统进行在线修正,将一定程度的减少计量误差 。修正后的结果为,修正后的计量误差为

。修正后的结果为,修正后的计量误差为 。密度在4.2805到3.4917之间变化时,用此种修正方式,修正后的平均误差为0.86%。在实际工况条件下的密度值与设计条件下的密度值相差不大时,可用

。密度在4.2805到3.4917之间变化时,用此种修正方式,修正后的平均误差为0.86%。在实际工况条件下的密度值与设计条件下的密度值相差不大时,可用 作为修正系数。如果工况参数和设计参数相差过大,要想达到精确计量,应将温压补偿系统测得的实际密度送入差压在线计算系统,进行实时计算差压与流量的对应关系,以求得实测差压所对应的蒸汽流量。这样可很好的消除蒸汽密度变化对流量计量带来的计量误差。

作为修正系数。如果工况参数和设计参数相差过大,要想达到精确计量,应将温压补偿系统测得的实际密度送入差压在线计算系统,进行实时计算差压与流量的对应关系,以求得实测差压所对应的蒸汽流量。这样可很好的消除蒸汽密度变化对流量计量带来的计量误差。

。如果系统加入了温压补偿系统进行在线修正,将一定程度的减少计量误差

。如果系统加入了温压补偿系统进行在线修正,将一定程度的减少计量误差 。修正后的结果为,修正后的计量误差为

。修正后的结果为,修正后的计量误差为 。密度在4.2805到3.4917之间变化时,用此种修正方式,修正后的平均误差为0.86%。在实际工况条件下的密度值与设计条件下的密度值相差不大时,可用

。密度在4.2805到3.4917之间变化时,用此种修正方式,修正后的平均误差为0.86%。在实际工况条件下的密度值与设计条件下的密度值相差不大时,可用 作为修正系数。如果工况参数和设计参数相差过大,要想达到精确计量,应将温压补偿系统测得的实际密度送入差压在线计算系统,进行实时计算差压与流量的对应关系,以求得实测差压所对应的蒸汽流量。这样可很好的消除蒸汽密度变化对流量计量带来的计量误差。

作为修正系数。如果工况参数和设计参数相差过大,要想达到精确计量,应将温压补偿系统测得的实际密度送入差压在线计算系统,进行实时计算差压与流量的对应关系,以求得实测差压所对应的蒸汽流量。这样可很好的消除蒸汽密度变化对流量计量带来的计量误差。

4、结束语

在蒸汽精确计量中,温压补偿是不可忽视的一个环节;采取何种补偿方式应根据实际情况来定。要想获得高精度的计量,单单进行密度修正是不够的,必须用通过温压补偿系统测得的真实密度,去修正差压与流量的对应关系;在根据实测的差压计算出准确的蒸汽流量。