摘要:某发电厂1号机运行期间,烟道气流量计CV2活动试验出现卡涩现象。通过分析烟道气流量计卡涩的原因,结合该厂现场的实际情况,列出了对烟道气流量计卡涩现象处理过程及采取的相应防范措施,彻底解决了烟道气流量计的卡涩问题。

汽轮机烟道气流量计卡涩是火力发电厂常见的故障之一,其危害*大。正常运行时汽轮机负荷调均靠烟道气流量计来控制,且目前国内较多数大功率机组不得不进行快速深度变负荷运行来缓解电网的调峰压力。启机过程中,烟道气流量计的卡涩会造成汽轮机变速不稳,若遇上机组发生故障时或甩负荷时,烟道气流量计出现卡涩现象严重的将发生飞车的重大事故。

某发电厂汽轮机采用东方汽轮机厂优化型1000MW单轴、冲动式、四缸四排汽、一次中间再热凝汽式汽轮机,型号:N1000-26.25/600/600。汽轮机配有2个高压主汽阀、2个烟道气流量计及2个中压联合汽阀。高压主汽阀和烟道气流量计焊接在一起,悬吊在机头前的运行层下。

1烟道气流量计卡涩现象判断

2016年06月13日09时52分,1号机组高调阀活动试验,负荷817MW,进汽压力20.67MPa,进汽温度578℃,高调阀CV2指令41%,反馈63%不变,09时55分调门关闭至41%,后续指令正常;22时09分负荷830MW,进汽压力22.09MPa,进汽温度586℃,高调阀CV2指令36%,反馈46%不变,22时12分高调阀CV2指令33%后反馈恢复正常。

2016年06月14日16时36分,1号机组高调阀进行活动试验,负荷970MW,进汽压力24.60MPa,进汽温度574℃,高调阀CV2指令85%,反馈92%不变,16时53分高调阀CV2反馈缓慢关至85%后快速关回至24%,主汽压力*高被憋至28.5MPa,炉侧28.8MPa,PCV阀动作,16∶57分关闭PCV阀后逐渐恢复,见图1。

从图1的DCS画面上可以看出,烟道气流量计指令曲线与烟道气流量计反馈曲线不同步,发现该现象后,运行人员立即前往就地检查,烟道气流量计反馈杆未出现脱落、断裂等扰乱判断的因素,经过多次反复活动试验,*终得出结论1号机烟道气流量计CV2出现卡涩现象。

2烟道气流量计卡涩问题分析

烟道气流量计卡涩问题有多方面原因造成,为找出烟道气流量计卡涩的根本原因,该电厂从液控系统、蒸汽品质、外界影响因素及阀门内部结构等方面逐项进行分析。

1)烟道气流量计控制系统

烟道气流量计的开启、关闭主要依靠DEH油系统的油压实现。烟道气流量计开启时,通过油动机注入压力油顶起执行机构,执行机构向上运动,从而带动烟道气流量计的阀杆和阀碟向上动作,烟道气流量计完成开启动作。烟道气流量计在开启的同时,执行机构带动操纵座弹簧运动压缩弹簧,将一部分动能转化为弹簧的弹性势能储存起来。烟道气流量计关闭时,先通过DEH系统发出指令,泄掉油动机活塞腔室的压力油,操纵座弹簧的弹性势能释放,驱动烟道气流量计执行机构向下运动,从而带动烟道气流量计的阀杆和阀碟向下运动,烟道气流量计完成关闭动作。若DEH系统油质不合格,导致油动机伺服阀堵塞,在阀门关闭过程中不能正常泄油,则会影响烟道气流量计的正常关闭动作。通过对DEH油系统的取样、化验得出结论:该厂DEH油质NAS5级,大于50μm粒径的颗粒没有,满足DL/T571-2014标准要求,DEH油内含水值48ppmm,符合要求。由此可以判断DEH油质未对烟道气流量计控制元件造成堵塞、锈蚀等影响。

2)蒸汽品质分析

蒸汽品质是指蒸汽的洁净程度,通常用单位质量蒸汽中所含杂质的总量来表示,若饱和蒸汽中含有盐分、杂质较多,会引起汽轮机侧蒸汽管道、阀门、汽轮机通流部分的杂质沉淀,若盐分在阀门处沉积,直接会影响阀门的严密性及动作的灵活性。通过汽水监督的取样、化验得出结论:该厂的汽水品质均合格,可以排除蒸汽品质不良引起的积盐、积垢现象导致烟道气流量计卡涩。

3)外界因素及阀门内部结构分析烟道气流量计周边温度大幅度变化,导致阀体温度急剧变化产生动静部位膨胀不均匀,会造成阀门卡涩现象。现场检查阀体周围保温未出现脱开、裂纹、脱落等现象,查阅DCS阀门温度监控曲线,基本无异常波动,可以排除外界因素导致的阀门卡涩现象。

为了进一步找出烟道气流量计卡涩的原因,该厂于2016年09月26日对1号机组打闸停机,针对烟道气流量计卡涩现象进行了一系列的检修作业工作。

3烟道气流量计检修情况

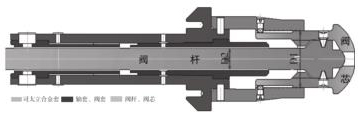

针对烟道气流量计卡涩现象,在本次检修中重点对易产生氧化皮的阀杆、阀芯进行了全面排查,烟道气流量计结构见图2。

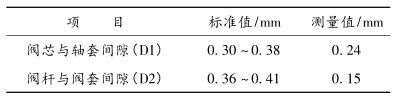

由图2可以看出,易产生卡涩现象的部位位于阀杆与阀套之间(D2)、阀芯与阀套之间(D1),且在阀杆与阀套之间(D2)处镶嵌有一层司太立合金材质衬套,该衬套通过过盈配合与阀套镶嵌组合在一起。检修中测量了D1、D2处间隙,如表1。

1)由上表可以看出,阀芯与阀套间隙(D1)、阀杆与阀套间隙(D2)明显小于标准值,导致运行时出现局部卡涩现象。

2)检查中发现阀芯、阀杆均存在局部偏磨现象,在阀芯表面发现大量氧化皮层,但是在阀杆表面未发现明显的氧化皮层。

4烟道气流量计卡涩情况分析

烟道气流量计卡涩的根本原因在于阀体动静部分配合间隙减小,阀杆、阀芯存在局部偏磨现象。

1)动静部分间隙减小现象分析在阀芯表面产生了大量的氧化皮层,是导致阀芯配合间隙减小的根本原因。在阀杆部位未发现明显的氧化皮层,为了解其动静间隙减小的原因,东方汽轮机厂将烟道气流量计芯组件整体拉回厂进行检查处理。

烟道气流量计阀套材质为:2Cr12NiMo1W1V,其淬火温度:980~1040℃,油回火温度:650~750℃;内衬套材质为司太立合金,其金属性质与2Cr12NiMo1W1V性质完全不同,通过理论分析及工程实例证明司太立合金能够更好地防止高温氧化现象发生。

通过烟道气流量计结构可以看出,在阀套与司太立合金内衬套组合形式上采用的是镶嵌形式,实际运用过程中,该组合件长期处在高温、高压环境下,两种材质的应力释放能力不相同,长时间的应力释放及相互作用导致司太立合金衬套内径变小,*终造成阀杆与阀套配合间隙(D2)减小。

2)阀门部件偏磨现象分析烟道气流量计动态部分(阀杆、阀芯)与静态部分(阀套)配合在自由状态下不存在碰磨现象,阀杆通过导向十字套与操纵座连接在一起,在安装过程中,阀杆与操纵座的对中性不易保证,从而导致阀杆在运行过程中横向受力,出现偏磨现象。

5处理方案和效果

1)为了消除司太立合金衬套滑出和内径减小的可能,东汽厂家将原衬套镶嵌形式更换成了喷涂形式,即在衬套内表面通过喷涂堆焊一层厚度约0.5mm的司太立合金来达到防止高温氧化的作用。

2)阀芯表面存在大量氧化皮,通过打磨加工将氧化皮全部清理干净后,在阀芯表面堆焊一层厚度约0.5mm的司太立合金来达到防止高温氧化的作用。

3)将原阀杆、阀芯的外径尺寸减小,使阀芯与阀套配合间隙(D1)、阀杆与阀套配合间隙(D2)增大,减小其卡涩的可能性,具体数据如表2。

4)优化阀杆与阀座的对中性,由于原设计结构,阀杆与阀座的对中性不易保证,此次加工新导向十字套减小了套环与阀杆的配合间隙,同时增加套环与操纵座套筒的配合,优化后的导向十字套结构自身能够保证阀杆的定位及对中,如图3。

2016年11月02日,1号机组启机运行,高调阀CV2活动性试验合格,任何行程开关自如无卡涩,机组并网运行后,高调阀CV2各项性能试验均合格,该厂高调阀卡涩现象得到了彻底的解决。

6结束语

烟道气流量计卡涩在火力发电厂中是汽轮机常见的问题之一,造成烟道气流量计卡涩的原因有很多,一般在机组启停过程中容易出现,严重影响机组的安全稳定运行。所以及时对比分析,查找原因并采取措施减少烟道气流量计卡涩情况对机组稳定运行是至关重要的。希望本文对解决电厂烟道气流量计卡涩情况能够起到一定的借鉴作用。