引言

蒸汽是现代生产中不可分割的一部分,食品工业、纺织、化工、医药、电力乃至运输环节都有蒸汽参与。蒸汽提供了一种总量可控的二次能量输送方式: 从自动化的中央锅炉房到各类用户手中使用。基于众多原因,使水蒸气成为了应用广泛的热能形式: 水在自然界比较充足,且容易获得; 对人体无毒害,对环境友好; 加热到气态时,它是一种安全,且高效的能源传输方式;在同等重量下,水蒸气所能携带的能量( 2 675 kJ / kg)可达水( 420 kJ / kg) 的六倍以上等。不仅如此,水蒸气还可以用来消毒,因此广泛应用于食品工业和医药行业。此外,蒸汽不会有火灾危险。事实上,许多石化企业利用蒸汽来建设灭火系统,蒸汽同样可用于危险区域。

从流体形态来说,水蒸气比空气( 或水) 更加多样化。受温度、压力的影响,其形态有过热蒸汽和饱和蒸汽; 在运输过程中,由于热能的损失,蒸汽形态可能会进一步演变为湿蒸汽,即气液两相流。在两相流的状态下,通常会用湿度( 或干度) 这一指标来表征蒸汽、水两者间的比例。其形态多样化带来了计量上的困难。作为蒸汽提供方的电厂与需方用户,统计得到的蒸汽计量数据往往差异比较大。举例来说,按照年产量 800 kt 来计算,计量偏差可高达 20% 左右,损失可达 700 万 元 以 上,有 的 甚 至 更 大,偏 差 能 达 到 40%左右。目前,绝大多数用于蒸汽计量的流量计采用的检定介质是空气。这种标定装置精度较高,但与实际生产情况相差甚远。另一方面,以蒸汽作为介质对蒸汽流量计实测检定,尽管更接近实际使用工况,但操作难度大、费用高,致使一些使用蒸汽流量计的单位不愿送检。在 烟 台、广 州、兰 州,都曾建设过这类标定装置。

郑灿亭提出,从流体的相似律出发,用空气代替水蒸气进行检定。其理论依据是流体的相似率--对于两种不同的流体,在其充满的管道中流动,受到惯性力和摩擦力这两个力的直接影响。这两个力的比值为雷诺数。也就是说,若要求两种流场动力学相似,两者的雷诺数就必须相同。流场动力学相似,意味着两种流束在流体动力学上相似,则通过流量检定装置时,流量系数也是相同的。这就能达到以压缩空气代替蒸汽的目的。

文献指出,蒸汽密度公式不统一,尚没有自洽的标准; 在蒸汽装置上的检定数据对比也还不够丰富。针对以上两点,本文提出利用在线计算器查找蒸汽数据,然后与专业书籍中的数据相互印证,包括密度和黏度数据,大大提高了数据获取的效率和准确性; 把在空气检定装置上标定过的孔板差压流量计,再用蒸汽作为检定介质,并提供两者的对比数据。

1 孔板差压流量计的原理及蒸汽数据准备

1. 1 涡接流量计工作原理

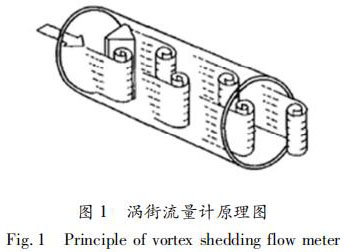

把一个阻流体垂直插入管道中,流体会绕过阻流体流动,并在阻流体两侧形成有规则的旋涡列,左右两侧的旋涡旋转方向相反。孔板差压流量计原理如图 1 所 示。这种旋涡列称为卡门涡街。根据卡门的研究,只有当涡列宽度 h 与同列相邻两旋涡的间距 l 之比满足某个比例时,旋涡列才可以稳定存在。比如,对圆形阻流体,要求两者比值为 0. 281。

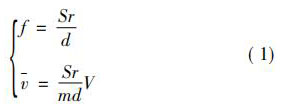

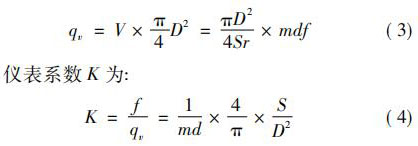

根据卡门涡街原理,旋涡频率 f 与管内平均流速 V

有如下关系:

式中: 珋v 为旋涡发生体两侧平均流速,m / s; d 为旋涡发生体特征宽度,m; Sr 为斯特劳哈尔常数,无量纲常数; V 为管道流体平均流速,m / s; m 为旋涡发生体两侧弓形面积与管道截面积之比。 如,对于宽度为 d 的三角柱,有:

式中: D 为管道内径,m; m 随发生体形状不同而不同。瞬时体积流量 qv 为:

式中: qv 为通过流量计的体积流量; f 为流量计输出的信号频率; K 为孔板差压流量计的仪表系数。

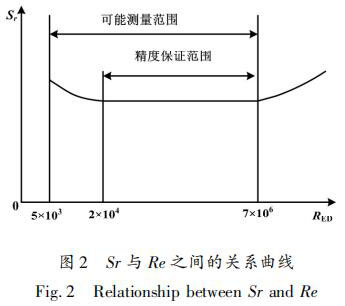

雷诺数 Re 一方面与 Sr 有关,另一方面与流体的黏度有关。*先,由于孔板差压流量计利用的是频率与流速之间的正比关系,见式( 1) ,Sr 数值的稳定性会直接影响到产品的线性度。理想情况下,在相当宽的 Re 范围内( 2×104 ~ 7 × 106 ) ,Sr 都是不变量。

斯特劳哈尔数 Sr 与雷诺数 Re 之间的关系曲线如图 2 所示。当阻流体尺寸确定后

就应该是常量。但在现实情形下,管道形状、阻流体形状、阻流体在管道中位置的一致性、传感器的深度及其相对阻流体的前后位置等几何参数都会影响 Sr,导致 Sr 发生改变。

因此,各个厂家产品性能会有较大差异。图 2 中,数据仅供参考。

在产品的批量生产中,对这些几何量的把握会体现出不同厂家的产品设计和制造水平。在实际制造中,加工误差客观存在。这就考验厂家的产品设计能力。一个鲁棒性较高的设计,对关键参数的把握会比较到位。而对于非关键参数,加工精度就无须过分严格。这对产品质量的稳定性和系统重复性非常有帮助。换句话说,一个好的设计,不应该使得流量计精度及重复性这些产品性能指标对零件的加工误差过于敏感。

由于设计和制造水平不同,导致各厂家产品的质量参差不齐。如有的产品在空气和蒸汽两种介质的对比试验中,精度差别高达 7. 85%。在各国孔板差压流量计的工业标准中,日本的 JISZ 8766 提出将阻流体分为 1 型 和 2 型。该标准可以用来作为参考,从而帮助辨别各厂家产品的质量。此标准中: 2 型 Sr 的平均值是 0. 250 33,标准偏差是 0. 12% ,而 1 型标准偏差为 0. 3% 。

一般来说,只要流体雷诺数在仪表精度保证范围内,比如 2 × 104 ~ 7 × 106,检定过程中并不会由于介质的不同造成明显的误差,故这个影响可不考虑。换言之,Sr 可看成定值,但前提是雷诺数不可超出保证精度的区间,否则会引发 Sr 的较大差异。具体判断依据雷诺数的计算来确定,可参考式( 5) 。

1. 2 蒸汽数据的准备

Re 数与流体的黏度直接有关,见式( 5) 。从流体力学出发的动力学相似要求雷诺数相等,也就是式( 5) 计算值要相等:

式中: V 与 D 与上文一致; ρ为流体密度,kg /m3 ; μ为流体的动力黏度,Pa·s; v 为流体运动黏度,m2 / s。

在参考文献中,郑灿亭结合化工工艺算图中的低压气体黏度公式,估算出水蒸气的黏度公式。该方法采用了近似模型,引用的参考文献也非常专业。这种方法在 20 世纪 90 年代比较常用。目前,随着专业公司的出现,水蒸气的数据逐步变得越来越丰富,估算公式的应用显得没那么必要。这是因为参数得查阅和计算,对使用者的专业要求较高,模型以及复杂的单位转换等都形成了大大小小的障碍; 同时,估算的精度也会随着模型的准确度,以及温度和压力的变化而降低。

利用在线计算器,能快速、准确地得到饱和蒸汽与过热蒸汽的黏度值。以 160 ℃ 的饱和蒸汽为例,在工具书上查出其饱和蒸汽压为 0. 618 MPa,密 度 为3. 258 kg /m3,黏度为 1. 432 × 10 - 5 Pa·s。作为验证,选择米-千克-秒( meter kilogram second,MKS) 单位制,从参考文献提供的在线计算器中,输入以上温度和压力值,可以很方便地得到黏度值为1. 434 × 10 - 5 Pa·s,比 体积为0. 306 9 m3/ kg,即密度为3. 258 6 kg/m3。

再如 150 ℃的饱和蒸汽,在工具书上查出其饱和蒸汽压为 0. 476 MPa,密度为 2. 547 kg /m3,黏度为1. 393 × 10 - 5 Pa·s。作为验证,同样选择 MKS 单位制,从在线计算器中,输入温度和压力值,得到黏度值为 1. 399 × 10 - 5 Pa·s,比体积为 0. 392 6 m3 / kg,即密度为 2. 547 kg /m3

上述两个算例,验证了利用在线计算器可以快速得到准确的饱和蒸汽黏度和密度值。这可以使得蒸汽方面的计算变得更加高效。对于过热蒸汽,同样可以得到黏度和密度值,方法类似,此处不再赘述。

2 空气标定及蒸汽装置的数据对比

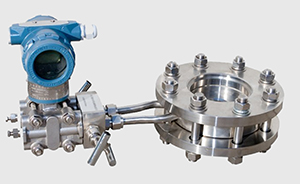

2. 1 以空气为试验介质进行标定

装置流体温度、压力、流量稳定后,进行示值误差检定。检定对象为 FSV430 孔板差压流量计,管段口径DN80,流量点选用 0. 1Qmax、0. 25Qmax、0. 5Qmax、0. 75Qmax、Qmax这 5 个流量点。该检定装置采用带有标准表的音速喷嘴法,介质为空气,流量范围 3. 5 ~5 400 m3 / h,对应的扩展不确定度为 U = 0. 25%( k = 2) 。

检定过程中,每个流量点实际检定流量与设定流量偏差不超过设定流量点的±5% 。因为是出厂标定,每个流量点检定 1 次,每次 1 min。检定温度为 20°,压力为 0. 1 MPa。

各检定流量点的仪表系数 K 的计算方式为:

式中: Qref为流量标准值; f 为孔板差压流量计的频率。

2. 2 以蒸汽为试验介质的对比

为了进行比对,下文再以蒸汽为检定介质,重复以上流量点的测试。每个流量点的检测次数增加为 3 次,每次持续时间为 1 min。该检定装置采用冷凝称重法,介质为过热空气,流量范围 0. 01 ~ 30 t / h,对 应 的 扩 展 不确定度为 U =0. 1% ( k = 2) 。

试验开始前,可以用在线计算器根据操作温度( 157. 38 ℃ ) 和压力( 0. 444 MPa) ,判断实际管道中的蒸汽状态是过热还是饱和。输入操作压力,得到饱和蒸汽对应的温度为 147. 41 ℃,实际操作温度为157. 38 ℃,高于饱和温度。因此,可判断管道中的蒸汽处于过热状态。

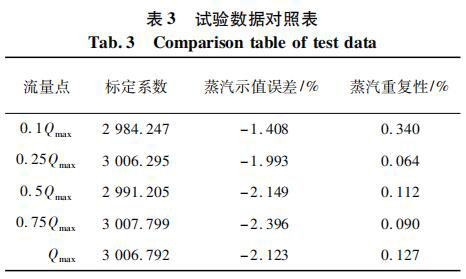

测试对象为同一台表,DN80 口径,带有在空气标定装置上的 5 点标定系数。将管道介质设定为过热蒸汽,并预设温度为 160 ℃ 和压力 0. 4 MPa,以便仪表计算过热蒸汽的密度。试验数据对照如表 3 所示。

2. 3 试验数据对比分析

根据空气检定装置的温度 20 ℃ 和压力 0. 1 MPa,可以查到空气运动黏度为 1. 506 × 10 - 5 m2 / s。一方 面,根据在线计算器,可以得到蒸汽黏度为1. 431 ×10 - 6 Pa·s,以及密度为2. 32 kg /m3。由公式 v = μρ,可 以得到蒸汽的运动黏度为 6. 17 × 10 - 6 m2 / s。对比可知,当前测试中的蒸汽黏度大约是空气的 40% ,根据公式( 5) ,蒸汽的雷诺数更高。空气的雷诺数区间为[1. 3 × 104,44 × 104 ],相 应 的 蒸 汽 雷 诺 数 区 间 为[3. 17 × 104,107. 36 × 104]。尽管蒸汽的雷诺数更高,但仍处于 Sr-Re 曲线上线性度较好的区间。如* 2 节对雷诺数讨论部分所述,Sr 受雷诺数的影响可以不考虑。

另一方面,就流体形态而言,因为有更低的运动黏度,蒸汽比空气更容易进入紊流区域( Re > 4 000) 。所 以,对于水蒸气这样的应用,孔板差压流量计的起步雷诺数,即小流量的流量下限,可以下降更低的区域。这一特点使得孔板差压流量计在蒸汽应用上更有优势。

从表 3 的数据来看,小流量下重复性误差较大。这一方面与小流量的信噪比有关,另一方面也与试验过程中采用的检定输出方式( 当前试验选用保留两位小数的 4 ~ 20 mA 输出方式) 有关。如果选用精度更高的检定方式,比如频率较高的脉冲,就可以明显降低由于输出方式导致的检定误差。比如,实际数据点在小流量点( 10% ) 上为 5. 72 mA、5. 7 mA 和 5. 73 mA,而 在 75% 流 量 点 上 为 15. 52 mA、15. 56 mA 和15. 53 mA。同样是0. 03 mA的波动,带来的重复性就从 0. 09 变到了 0. 34。

3 结束语

从两次检定的试验数据可以看出,用空气进行出厂标定为 0. 5% 的系数,用到蒸汽上,误差会略有放大,但仍在 2. 5% 范围内。两种流体的雷诺数相差约2. 4 倍。由于仪表阻流体的几何参数及传感器的相对位置控制,会有 Sr 数的波动。对于这一点,在进一步的试验中,可以通过改变操作温度和压力等让两种流体的雷诺数尽量位于线性度较好的区域。在满足 Sr-Re 关系较为平缓的情况下,该误差完全有希望进一步缩小。另一方面,由于蒸汽温度和压力的范围较大,即便是在标准装置上校准得到的实流标定系数,与用户具体使用的蒸汽状态也未必一样。蒸汽与蒸汽之间也可以探索用流体的相似率来标定,得到符合用户精度需求的校准系数。