摘要:本文通过理论分析和大量的测试数据剖析了传统的RSF存在的分流比非线性、流量系数非线性和临介雷诺数的不确定因素。在此基础上,我们采用三段系数修正算法,将其流量函数进行线性化,做到流量系数为一常数。采用温度补偿算法将蒸汽的密度变化引起的质量流量的变化进行修正。通过大量测试数据证明,在1∶8的流量范围内,其质量流量误差仅为1%—1.5%,其数字电路总功耗只有180μA。

传统的分流旋翼流量计(RSF)的基本原理是在主管道中装置一块节流孔板,由于它的节流作用,在孔板前后产生压力差。在节流件上、下游二侧开孔,接向另一分流管路,并在上游分流管入口处安装喷嘴。在压力差的作用下 ,一部分流体经喷嘴流经分流管路冲击安装在分流管路中的旋翼使其旋转(翼轮),翼轮的旋转经阻尼减速传递到指针表头,指示流体总量。该流量计存在如下缺陷:

(1)精度低,误差大,高达2.5—8%,流量指示值与实际值的关系出现较大的非线性。

(2)传动环节多、结构零件多,包括传感翼轮、阻尼叶片、减速器、摩擦盘、摩擦轮、调整齿轮系、计数齿轮系、指针指示器等,多大上百个零件。

(3)在管路阀门突然开启和突然关闭时特别容易损坏翼轮和轮杆。

(4)调节机构是人工操作的,当蒸汽的压力和温度发生变化时,对应的密度不能自动补偿,不能测量变化密度的蒸汽的质量流量。

1、流体测量中非线性修正基本策略

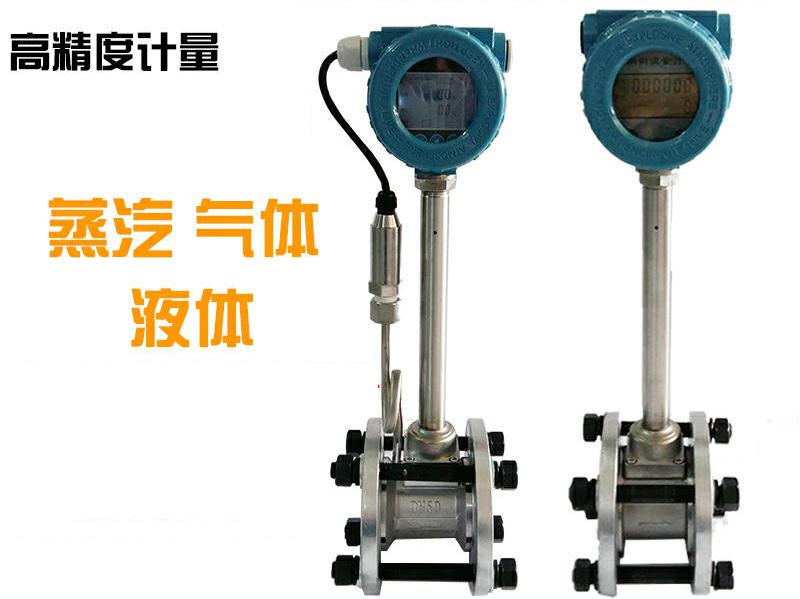

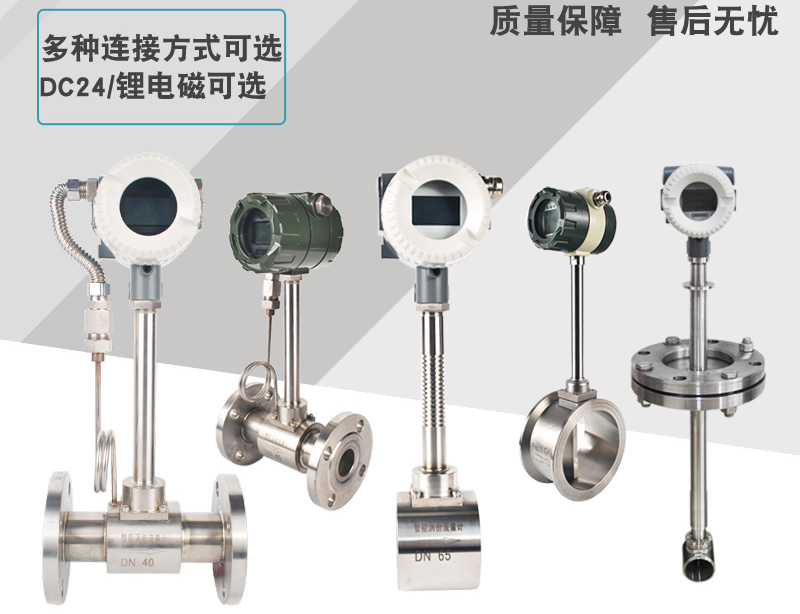

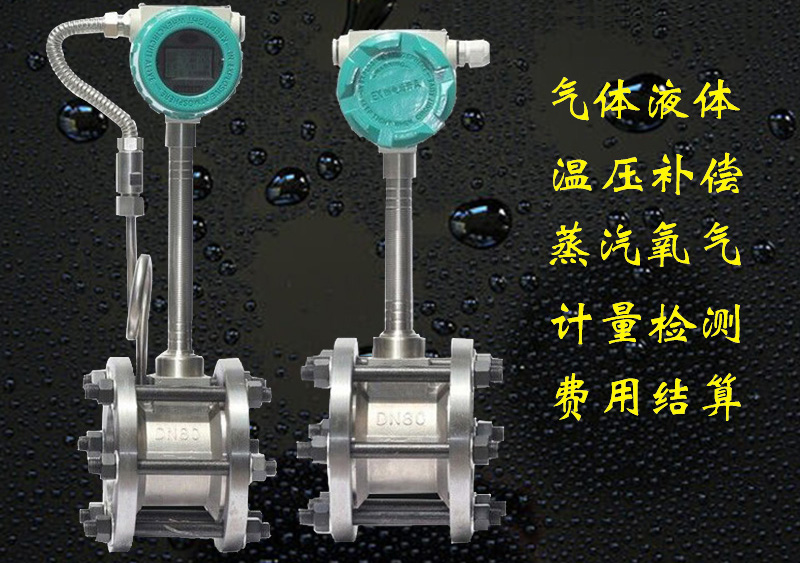

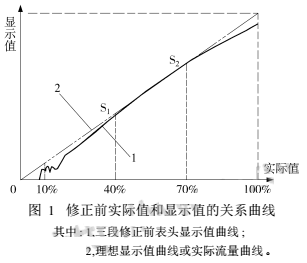

液体和气体的流量测量涉及到了各行各业。流量测量精度的影响因素是多样的。流量计测量的指示值与实际值的非线性问题一直是影响其精度的主要因素。一方面是流体流动状态的变化造成的,流体在层流状态下流量系数是个变数,而在紊流状态下其流量系数是个近似常数。特别是在层流和紊流的临介流态下流量系数是不稳定的。这个问题的解决办法一般是采用改变流道结构、提高流体流速,使层流和紊流的临介流态下移,扩大我们真正测量的紊流状态的范围。如图1、图2中举例所示的分流旋翼式蒸汽流量计,我们已做到了将总流量的12%以上的流量范围全部整定为紊流状态的测量范围,即测量范围可达1:8(原来为1:3)。

另一方面,虽然在紊流状态范围内其流量系数是个近似常数,翼轮转速与实际流量仍然存在一定的非线性误差,这种非线性误差导致测量精度级别达不到很高的要求。因此,我们提出用三段系数修正算法将流量函数进行线性化修正和补偿,效果甚佳,方法简练、实用,在RSF流量计中使用该法精度达到了1级和1.5级。

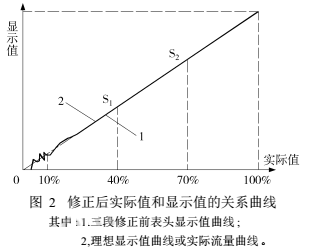

本人通过对RSF流量计大量的测试和实验数据绘制了如图1所示的流量实际值和指示值(显示值)曲线。图1中,双点划线是理想显示值曲线或者是实际流量曲线。实线是流量计表头显示值曲线,也就是在没有进行非线性修正和补偿以前,我们将设计好的流量计表头设置一个比较理想的流量系数,在全量程的范围内测量绘制出了图中实线所示的流量计表头显示值曲线。

从图中可以看出,在总流量的12%以下是层流和临介状态,这个范围属非测区(在引言中已经阐明)。在总流量的40%~70%的范围内流量计表头显示值曲线和实际流量曲线基本重合,而在40%以下和70%以上的流量范围内流量计表头显示值偏离了实际流量。这说明虽然都在紊流状态(流量系数仅是个近似常数)范围内,测量的指示数据与实际数据不完全相符,一只流量计在全量程的范围内只用一个流量系数想达到很高的精度是不可能的。

要想提高精度必须采用流量系数分段法,也就是说在40%以下(不包括12%以下的流量范围)采用一个流量系数,在40%~70%的流量范围内采用*二个流量系数(理想流量系数),在70%以上的流量范围内采用*三个流量系数。这样,三段流量系数修正后,流量计在全量程的范围(12%~100%)内流量计表头显示值和实际流量相吻合。也就是说,如图所示的40%以下的实线部分以S1点为转轴向双点划线重合处旋转,70%以上的实线部分以S2点为转轴向双点划线重合处旋转,使得全流量范围上,流量计表头显示值曲线向实际流量曲线全部重合。这样,就达到了表头显示值和实际流量值一致。

2、三段流量系数修正算法

如上所述的基本策略实际上就是修正了40%以下的流量系数和修正了70%以上的流量系数。用图1表示就是改变了40%以下的流量指示值曲线的斜率和70%以上的流量指示值曲线的斜率。

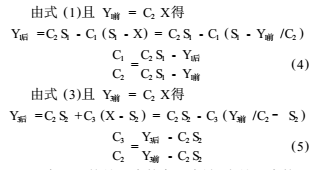

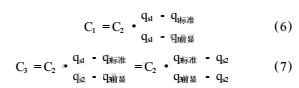

设:12%~40%的流量范围内的流量系数为*一段流量系数C1,40%~70%的流量范围内的流量系数为*二段流量系数(理想流量系数)C2,70%~100%的流量范围内的流量系数为*三段流量系数C3。则:修正后表头显示值曲线的分段函数方程为

其中:Y1后、Y2后、Y3后分别为修正后*一段、*二段、*三段的流量指示值;X为随机定量给出的实际流量值;S1、S2分别为段间流量的当量值,即:未乘系数时的当量流量。

我们可以用实测标定的方法找出理想流量系数C2,并且在修正之前全量程范围都采用C2。用实测统计的方法找出段间流量的当量值S1、S2,一般来说S1为满量程流量qmax的40%左右的当量值,S2为满量程流量qmax的70%左右的当量值。剩下的问题就是怎样求出12%~40%流量范围的*一个流量系数C1和70%~100%流量范围的*三个流量系数C3。

因为C2S1就是S1点的实际流量(也是S1点的理想显示值);C2S2就是S2点的实际流量(也是S2点的理想显示值),所以,C2S1就是qs1(即40%的 qmax);C2S2就是qs2(即70%的qmax)。又因为Y1前、Y3前是全量程设置一个流量系数而得到了指示值;Y1后、Y3后是我们修正后的理想显示值,所以,Y1后、Y3后就分别是标准流量值q1标准1、q3标准1;Y1前、Y3前就分别是未修正前表头显示值q1前显、q3前显。即:式(4)、(5)就变为

从式(6)、(7)分析可见,一般来讲*一个流量系数C1小于或等于标准流量系数C2;*三个流量系数C3大于或等于标准流量系数C2。这从图中也可以看出:在40%以下的流量范围内表头指示值曲线是以S1点为转轴顺时针转向理想显示值曲线,这个曲线的斜率比原来减小了,显示值提高了。在70%以上的流量范围内表头指示值曲线是以S2点为转轴逆时针转向理想显示值曲线,这个曲线的斜率比原来增大了,显示值也提高了。*终表头指示值曲线与理想显示值曲线基本上相互重合。

我们将三段系数修正算法和公式用汇编语言编制成单片机的应用程序,应用在智能流量仪表中。

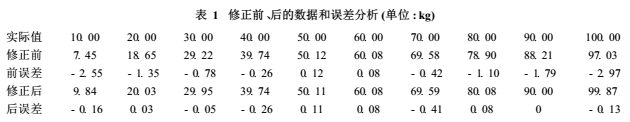

图2是用测量数据绘制的修正后仪表表头指示值与实际值的关系曲线。每台仪表测量20多个不同数据,将其对应的坐标点填写到表1中(仅举一例),将各点连接形成图2中的实线,即修正后仪表表头指示值与实际值的关系曲线。可以看出,该曲线虽然带有微小的上下弯曲,但几乎与理想指示曲线(双点划线)重合。根据数据统计和误差分析可得,其微小的偏离误差只有0.5%—1.1%,其测量精度达到和超过了1.5级。

3、测量质量流量的温度补偿方法

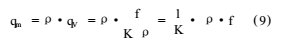

前面已经提到,分流旋翼式流量计的旋翼转速或频率与体积流量之间的关系为

f=K·ρ·qV (8)

式中,f是旋翼的转速或频率;ρ是流体(这里是蒸汽)的密度;qv是流体的体积流量(工作状态下);K′是比例系数又因为质量流量和体积流量的关系是qm=qvρ,所以

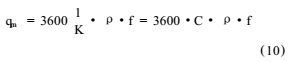

蒸汽的质量流量一般为公斤/小时(kg/h),公式(9)就变成了

公式(10)就是温度补偿式分流旋翼质量流量计的流量公式,其中:C-为流量系数;ρ—为密度的平方根;f—为旋翼转速或频率值。

饱和蒸汽在不同的温度下对应着不同的密度值,也对应着相应的密度平方根,我们把不同温度所对应的密度的平方根用列表的方式输入到单片机中,用单片机将测得的温度进行对应查表,再对公式(10)进行计算就得到了质量流量值。这样用测量蒸汽的温度间接地测量蒸汽的密度,用其平方根参与质量流量的计算,就是分流旋翼式流量计采用温度对应的密度对质量流量的补偿计算方法。

4、硬件电路的设计和软件编程

基于RSF结构的高精度蒸汽流量计的硬件电路包括韦根德磁敏转速传感器、低功耗震荡放大器、一线低功耗双计数器、温度传感器、模拟量放大器、A/D转换器、飞利浦低功耗单片机、外部中断用低功耗标准时钟、低功耗液晶显示器、高能量锂电池。

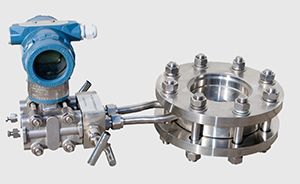

利用SCH软件模块进行硬件的原理图的设计;利用PCB软件模块进行线路板制板图的设计;硬件电路图及软件流程图略。研制出了智能化高精度蒸汽流量计的表头成品组件,如图3所示。

5、结论

我们研制开发的高精度分流旋翼质量流量计如图4所示,增加了温度对应的密度对质量流量的补偿功能,增加了流量计的三段流量系数修正算法,实现了理想的蒸汽质量流量的计量,提高了流量计的计量精度。使得整个仪表从原来的2.5级~3级提高到了1级~1.5级。

(1)采用三段系数修正算法对流体流量仪表进行修正和补偿,可以将其流量指示值的非线性部分线性化,其方法简练、编程方便。

(2)经大量的测试数据统计和误差分析证明,用该方法设计的职能流量仪表其精度达到和超过了1.5级。

(3)三段系数修正算法在职能流量仪表中成功的应用,证明了该方法的使用和推广价值。它可以应用于流体流量计量领域的大多数仪器仪表中。