摘要:针对均速管流量计在蒸汽测量中的应用难点,以实际应用为基础,就典型问题进行分析并提出解决方案。

0、引言

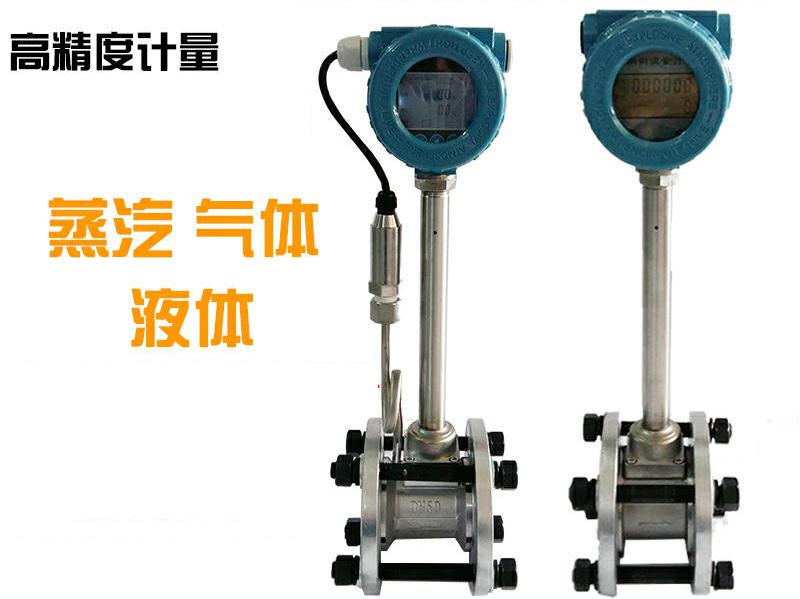

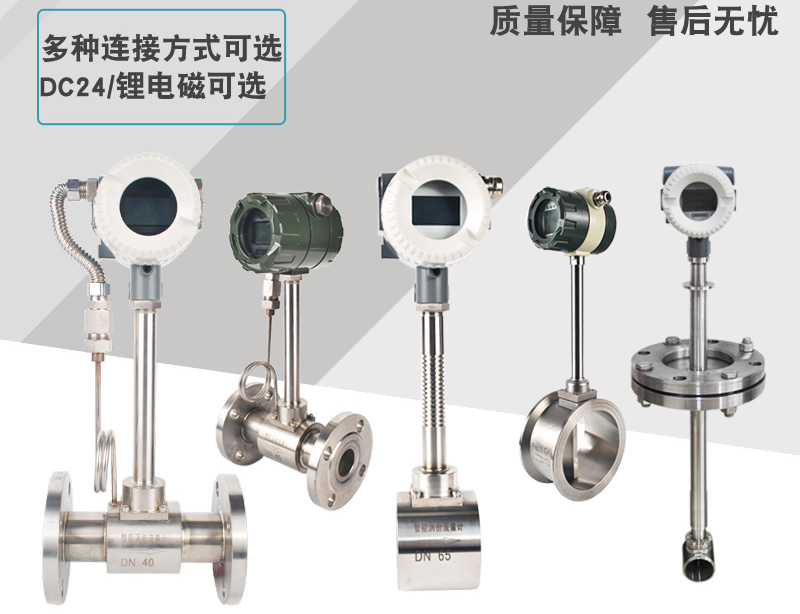

蒸汽流量计量常用的计量仪表是差压式节流装置,其中以标准孔板应用为*多。随着电子技术的飞速发展,均速管流量计异军突起。它与各种差压仪表配套,可用于测量蒸汽、液体、气体等介质流量,尤其适用于大管道流量测量。

均速管流量计与孔板相比较,*大的特点是安装维护简单、压损低、能耗少、精度稳定、磨损小。随着均速管流量计在蒸汽计量场合的应用越来越多,计量难点也不断显现出来,比如计量的精度如何保证、超大蒸汽管道测量问题,高温高压的主蒸汽计量安全问题等。

对均速管流量计应用中存在的典型问题进行探讨,并提出解决方案,达到加强蒸汽计量管理、节能降耗的目的。分析对象选用德国西斯特(Systec Controls)公司德尔塔巴均速管流量计(简称西斯特流量计)。

1、蒸汽流量的测量精度

西斯特流量计的基本原理源于皮托管测量流体高低压的方式。管道内流体流速分布为管道中间快、两侧慢,流速作用在管道直径上的一组引压孔中,由动能产生的不同压力在测量管内形成均压。平均后的压力代表了整个管道截面的平均流速。流量传感器是一种异形截面(见图1)的中空金属杆,在传感器的迎流面和背流面制有测量压力的引压孔,通常为2~5对孔,孔的分布位置采用等面积法计算。迎流面的引压孔测量到的是动压,背流面测量的是静压,可通过动压与静压获得差压(dp)并计算出蒸汽流量的测量值。

1.1 蒸汽测量的精度需求

实际应用中,依GB17167《用能单位能源计量器具配备和管理通则》中规定,蒸汽计量准确度不得低于2.5级,与蒸汽质量计算相关的温度、压力仪表的准确度不低于1.0级。均速管流量计在满足给定的直管段长度和流量范围的情况下,测量误差均不超过±1.0%。现场实际应用时,由于安装偏差,管道直径制造误差,差压、温度、压力等参数的测量误差的存在,实际使用精度会下降0.5%~1.0%。

均速管流量计属于节流元件,是一种结构尺寸决定测量精度的流量传感器。根据JJG-640差压式流量计检定规程,检定分为几何检验法(干式标定)和系数标定法(又称湿标定)两种。探杆的截面形状及引压孔开孔位置的加工精度符合设计要求,均速管流量计的精度即获得了保证(±1.0%)。

系数标定法是将被检验流量计安装在水流量标准装置上,对照标准量确定流量计精度的方法。一般只有在计量交割的场合或出现计量纠纷时才被采用。

与气体检定设备相比较,水计量检定介质可以更好地保持计量检定时的参考条件稳定不变,使检定装置具有0.015%的检测精度。而目前气体计量检定设备的检测精度仅为0.16%~0.3%。即水检定设备精度要比气体检定设备高出20倍。因此很多测试机构和德国联邦物理技术研究院(PTB)都确认水标定技术替代气体标定是完全可行的方案。E+H检测技术公司曾介绍该公司利用水对其生产的气体流量计进行计量检定,证明水标定技术能够满足全部可追溯性要求,并在**范围内得到了认可。

西斯特流量计是由德国西斯特公司与德国埃尔朗根大学共同研究开发的,通过了德国TUV的全面测试,获得德国PTB测试报告,报告显示其精度优于0.6%,重复性优于0.1%。

目前,国内*三方标定仅有开封**水大流量计量站能标定口径达1.6m的大管径蒸汽流量计,可以提供1.6m及以下全口径检定**。部分用于蒸汽测量的西斯特流量计的*三方检定数据如表1所示。

1.2 流量计应用精度的保证

1.2.1 重要安装事项

(1)直管段问题。安装前必须选择满足流量计需要的直管段长度,如西斯特流量计要求前4ID(ID为管道内径)后3ID的直管段。一般来说,精度指标一样的流量计,对直管段要求短的精度特性好于直管段要求长的。直管段要求是保证流量计精度的基础,必须优先满足。

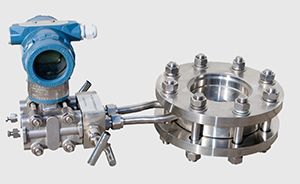

(2)冷凝器配置问题。蒸汽流量计必须配置冷凝器,对于分体式配装的冷凝器要特别注意两个冷凝罐中冷凝液面的等高安装,其偏差应在±2mm以内,以免带来附加的测量误差。

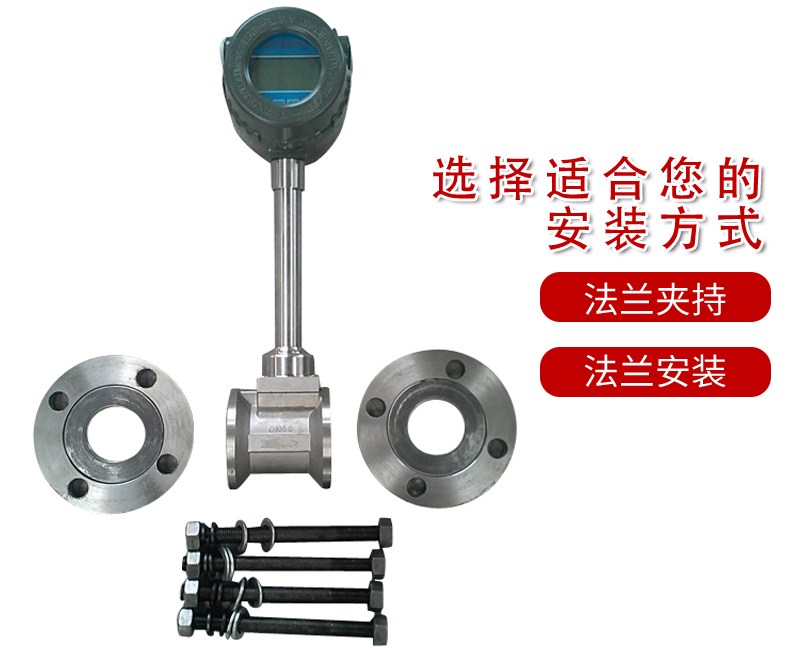

西斯特流量计本身自带微型冷凝器(见图2),可以一体化安装或分体安装。两个微型冷凝器与探头集合为一体,既容易保证正负压冷凝液面等高(误差在±1mm内),也使安装变得更加简单。试验结果显示,这种MT多用途探头在一体化连接时,蒸汽通过微型冷凝器后进入差压变送器膜盒时的温度不会超过室温,即使蒸汽温度高达550℃。

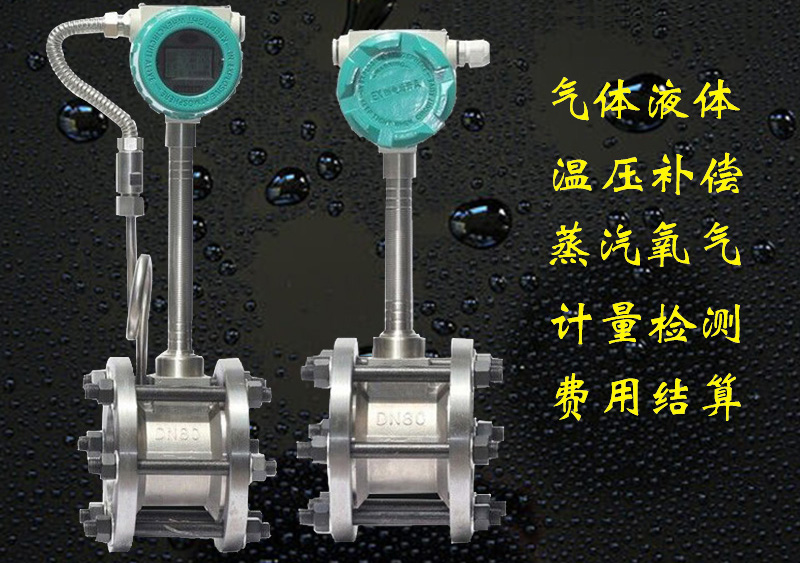

1.2.2 温压补偿

在蒸汽计量过程中,密度是影响测量精度的关键参数。饱和蒸汽的密度补偿可以单独通过测量压力或者温度进行;过热蒸汽的密度与压力、温度同时相关,其密度补偿须同时获取压力和温度参数。

流量计算公式:

式中,qm为质量流量,kg/s;ζ为探头阻断系数(Zeta值);ε为膨胀系数;d为管道内径,m;dp为工况差压,Pa;ρB为工况密度,kg/m3。

温压补偿是在被测蒸汽的运行温度、压力偏离设计值时采取的密度修正措施,并通过DCS系统自动进行。修正可以采用查表法和计算法,查表法是在两个数据之间使用插值运算,与计算法相比会引起比较大的误差,因此通常采用计算法进行补偿运算。

运行条件下的介质密度修正公式:

公式中下标D表示设计参数,下标B表示运行参数。将计算得到的ρB带入流量计算公式,即可以得到补偿后的流量值。使用该公式时应特别注意温度及压力是绝对压力和绝对温度,如果使用工况下的温度和压力将导致很大的计算偏差。

实际应用中常采用简化的计算方法进行温压补偿运算,公式为:

式中,qmD为设计条件时的质量流量;dPB为运行条件时的差压值;dPD为设计条件时的差压值。

1.2.3 现场流量计的精度确认

*佳方法是送*三方检定,采用水标准装置进行精度校验,通过标定可以确定该表的实际偏差,修正后可以提高测量精度。

在无法送检的情况下,通常采用与已知工艺状态下的流量进行比较修正,如:主蒸汽流量可以通过主给水的流量推算蒸汽流量;工艺过程流量可以通过下游用汽设备耗汽经验值对比精度偏差。

2、超大口径蒸汽计量

随着热电系统以大代小和新建20万及以上机组的建设应用,供热系统的换热蒸汽管道也越来越大,从过去的DN100~300增大至DN500~2000。大管径蒸汽测量采用传统的差压仪表存在安装难度大、费用高问题,并且标准节流型元件压损大,长期运行能耗高,使得大管径蒸汽计量成为一个难题。大口径蒸汽测量的*大难点就是探杆的强度问题,西斯特流量计可供选择的探杆截面有1"、1.5"、2"3种,用以适应不同的管道直径和强度需要。

某公司2×35万kW热电联产项目中属于超大采暖蒸汽管道的有8条,其中2条DN1800、4条DN1300,DN800和DN700各一条。由于管道直径过大,蒸汽流速高,DN1800、DN1300管道在选用了2"探头后仍无法达到安全系数不低于1.3的强度要求。为了满足用户需求,结合施工可以由管道人孔进入管道内进行操作的便利条件,厂家采用了管内多点支撑的应用方案(原设计为两点支撑),通过流量计强度计算软件的精密核算,找出增加强度的支撑点,在既满足强度需要又不影响测量的情况下,确定出DN1800管道内增加2个支撑点、DN1300管道内增加1个支撑点的安装方案。实施效果证明,该方案完美解决了超大口径蒸汽的计量难题,为国内众多大型采暖系统提供了可行的超大管径蒸汽测量的成功范例。

实际应用中有些DN700~800的大管径蒸汽管线也需要增加管内支撑,但又不能在现场进入管道内施工时,则可以采用管段式安装方法,即由厂商将流量计预先安装到与现场管线相同的一段管道中,然后根据现场需要实施法兰连接或直接焊接。对DN300~700的大管径蒸汽管道,一般采用2"或更小的探头和普通的安装方式即可满足强度和测量的要求。

3、高温高压主蒸汽流量测量

高温高压是蒸汽计量的又一难点,大多数流量仪表难以适应,可供高温高压蒸汽计量的仪表种类非常有限。例如,大型热电厂输送的过热蒸汽,其温度高达500℃以上,压力也会高于10MPa。西斯特流量计针对该问题的解决方案:

(1)采用特殊的材料制造探头。对温度低于500℃的蒸汽介质选用1.4571不锈钢;测量500℃以上高温蒸汽时则采用1.4828材料,可测量500~650℃的新鲜蒸汽。

(2)采用实心材料超深孔加工出探杆,确保探头的抗冲击强度,其设计寿命为20万h。

(3)相关安全认证确保探头使用质量:根据DINEN10204-3.1B标准,进行探头材料测试,确保材料合格;TUV安全测试,逐台对探头进行整体安全测试,并出具TUV**。

以上措施保证了探头强度符合安全需求,使高温高压蒸汽测量成为现实。西斯特流量计在国内外主蒸汽测量方面的典型应用参数如表2所示。

4、高寒地区蒸汽计量

冬季高寒时,未伴热冻结引压管或伴热温度过高、伴热不均等情况,会导致蒸汽测量不准甚至无法测量的故障占比很高,严重影响了蒸汽的准确测量和计量管理。

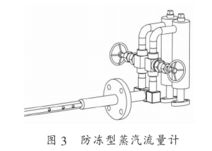

为此,厂家设计了一款新颖的防冻型蒸汽流量计,结构见图3,该结构采用了冷凝器与隔离器相结合的方式;用防冻液替代冷凝液来传递差压信号,避免了蒸汽冷凝液容易冻结的弊端,达到了既防冻又准确计量的目的,满足了高寒地区的蒸汽测量需求。

防冻型蒸汽流量计的使用与维护:

(1)*次使用时,应将冷凝罐和引压通道及差压变送器的工作腔室充满防冻液,并注意消除防冻液里夹杂的气泡。

(2)被选用的防冻液冰点应低于当地(或使用环境)*低气温5~10℃,以免防冻液失效。

(3)不同型号的防冻液不能混用,以免引起化学反应,生成沉淀或气泡,影响使用效果。

(4)应定期更换防冻液,更换时应注意将冷凝系统冲洗干净,然后再加入新的防冻液。