摘要:有关热网计量设备方面的新技术、新设施的发展与应用课题,商业结算蒸汽流量计应用技术。蒸汽过程流量计结合计量法、供用热合同、管理维护监测等要求,逐步发展成现行蒸汽结算流量计量装置。

1、工业供热中蒸汽流量计的发展与现状

目前,我国热电联产集中供热已经成为工民用热主要热源,在工业发达地区随处可见一条条供热管道,一些热电企业可向300-500户企业供热,单线供热管道长度30km-40km,常熟某热电厂三条主线长度已超100km,所有管线长度已超350km,用户达400家,管网运行管损10%左右。

(1)大口径远距离输送。比如:DN400~DN800管径输送距离在8~30km,有的区域网间管线甚至达到40km输送管道。

(2)运行方式多为远距离、偏离设计工况的运行方式,比如:低负荷或超负荷运行。

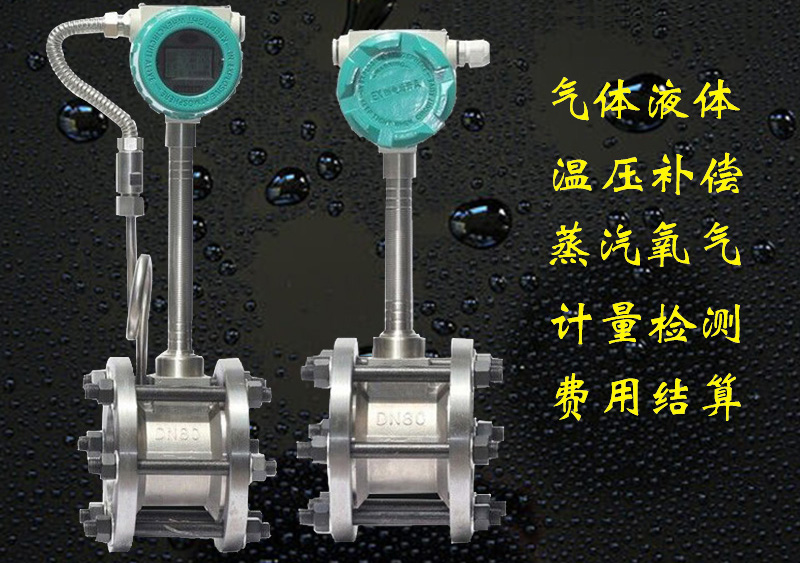

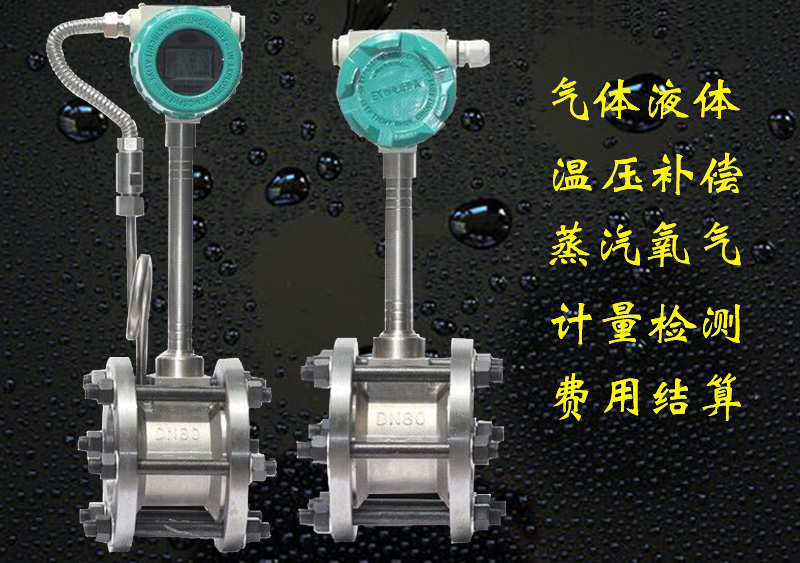

(3)商业结算表计大部分采用涡街流量传感器居多,按质量流量计量。

(4)大部分热网采用了热网监控管理系统,使用了GPRS信号传输、预付费系统等,实现自动化管理。如南通万宝的具有预付费、多重防雷防盗、分时计费、故障诊断、容错自动切换、断电计量、断电判断、协议计量、启停诊断等。

(5)供用热结算流量装置都按合同约定进行了超量程处理等措施,对管损进行了适当的弥补,这些功能称为“协议计量”。

商业结算蒸汽流量计与过程蒸汽流量计已经完全不同,商业结算流量计不仅包含过程蒸汽流量计,而且包含了大量供用热计量管理内容,如供用热双方合同条款在技术上实现、经济结算、启停操作控制,还包含了了解用热人的经营状况。蒸汽流量计量技术比较成熟,但成为商业结算后,计量数值跟蒸汽款项成比例,所以在供用热结算中,商业结算蒸汽流量计时常不能工作在流量计量程范围内与设计工况条件下,如用热人有意不准确申报量程范围与用汽方式、供热工况改变由过热蒸汽变为含水量较大湿蒸汽状态等,这些现象均造成了过程流量计不准确实现甚至不能工作。因此,商业结算蒸汽流量计更多内容要表现在人的行为规范上,供用热双方的合同、企业的管理制度等都变成技术问题参与流量装置的组态中。

2、商业结算蒸汽流量计“协议计量”功能的实现

商业结算蒸汽流量计的积算仪时常支持协议上限计量、协议下限计量、温压容错等等。

(1)协议上限计量:为鼓励用户计划用能不超过设定范围运行。供需双方可约定某**量为“流量上限”,并商定“协议系数”,当实际流量超过约定“流量上限”时,对超出部分按照乘以“协议系数”的值进行计量。

(2)协议下限计量:任何流量计都有保证精度的*小流量,如果流量进一步减小,将会出现灵敏度丧失,或被当作小信号切除。这对供热单位是不利的。为防止效益的流失,供需双方可约定某**量为“流量下限”。在实际流量小于流量约定值时。按约定值进行计量。(流量停止或流量信号小于设定的小信号切除时,仪表计量仍为零)

(3)温压容错:温度、压力补偿信号测量量异常时,用对应的手动设定值进行补偿运算。上述功能在流量积算仪中都比较容易实现,但是他们的驱动(触发)信号是什么?我们逐一讨论,不妨先举一个例子:供用热合同约定,需方蒸汽参数为:温度>150℃,压力>0.4Mpa,流量3-6t/h。以涡街流量计为例(差压流量计类似),怎么选型呢?如果按照*大流量选型,有利于下限精度保证,而超上限具体量判断就无法判断;如果按照*大流量1.5倍选型,有利于超上限具体量判断,而下限精度保证就不利;针对这现象,需综合考虑,建立判断流量超上限的模型。

3、商业结算蒸汽流量计量系统物理模型

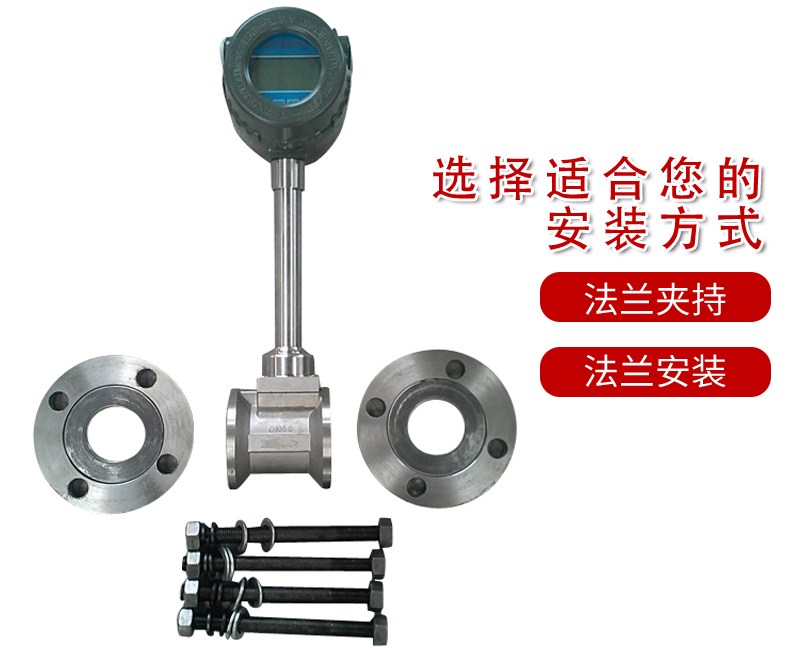

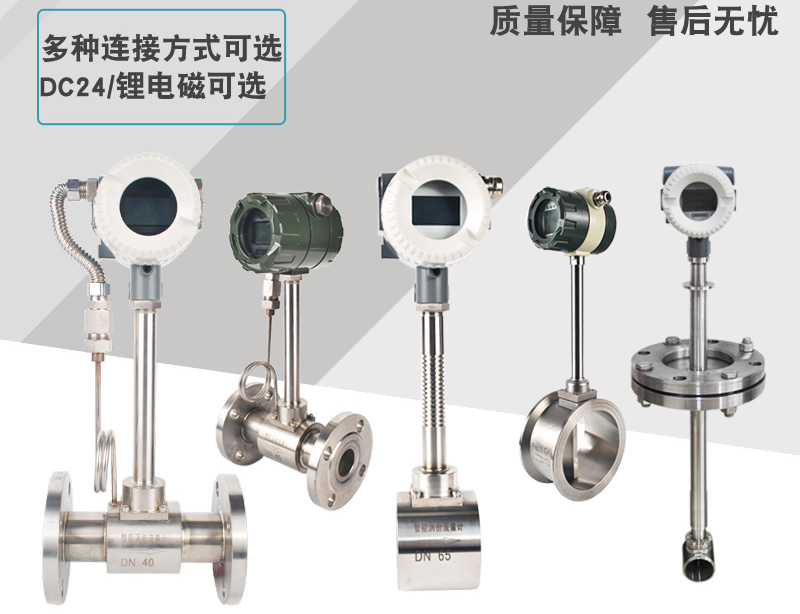

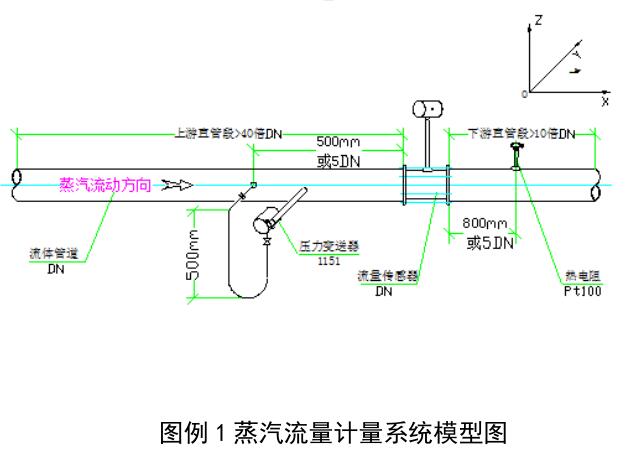

一般涡街流量传感器要求安装在与其相同管径的直管段上,不同厂家前后直管段要求略有不同,但都是要求越长越好。如是测定质量流量,通常增加温度与压力补偿测定,其中取压元件大部分要求在涡街传感器前面,温度测点布置在后面,如图例1所示。

流量积算仪中蒸汽质量流量计算表达式: F=1/kα*k*f/kt*R1

F---瞬时流量 kα---流量系数非现行补偿系数(雷诺数补偿)

k---补偿系数(使用状态密度)f---测定流量频率输入信号

R1---瞬时流量单位时间校正系数 kt---频率式流量计流量系数

其中:补偿系数k是蒸汽温度与压力的函数。

因蒸汽管道都采取保温设施,并距离比较小,不妨把流量计测量段看作绝热的过程,按照流体力学知识,为可压缩的蒸汽,确定管网物理特性(密度、粘度)与操作参数(压力、温度、流量)的关系,形成管网水力学模型,得到管段压降与流量的关系建立水力学模型,为了简化分析,取压力损失作为分析对象。根据涡街流量计产品说明书提供的压力损失计算表达式:

p=108E-5*ρf*v2 或 p=135*ρf*Qf2/D4

式中:p--压力损失(kpa) ρf--工作状态下的密度(kg/m³)v流速(m/s) Qf--实际流量(m³/s)D--内径(mm)

所以,流过流量传感器的蒸汽质量流量、压力损失均与体积流量有关。

4、蒸汽流量测量系统模型分析

先看一个实例:我公司热网一用户,蒸汽流量计采用高温型涡街传感器DN100,蒸汽压力为0.6mpa,温度为210℃,密度为2.773kg/方,传感器处流速为80米/秒,计算压力损失如下:

p=108E-5*ρf*2 =108E-52.7738080=19.2kpa

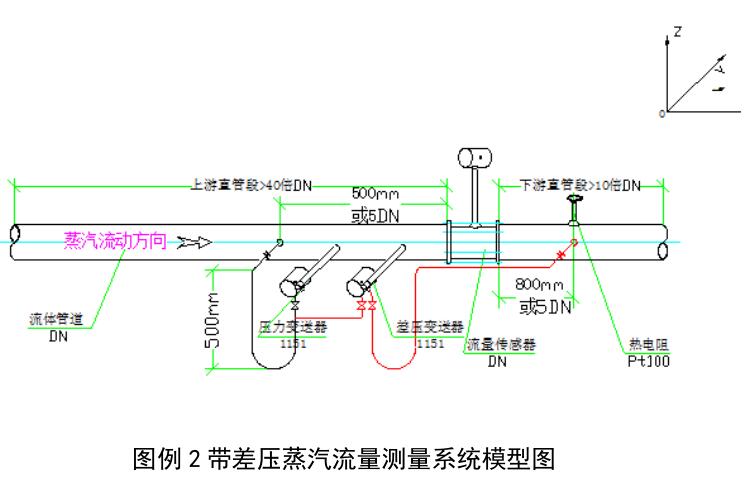

根据压力损失计算表达式,蒸汽通过涡街流量传感器的压力损失与通过涡街流量传感器的流量平方成正比,因此可以通过测量涡街流量传感器前后的差压来判断涡街流量传感器的工作状况,特别是在量程上限时,一般流速大于60米/秒时,压差达10kpa级,所以取压正确还是可以保证精度。经涡街传感器前后差压修正的模型见图例2。

5、带差压判断蒸汽流量测量系统的功能-协议计量功能

采用涡街传感器前后压差判断送进流量积算仪(二次表),流量积算仪功能如下:

(1)低下限流量处理:根据温度、压力、差压变化,小流量时按“协议下限”功能计量,*简单操作办法,在合同*好约定不用汽时必须关闭流量计前总阀门,否则积算仪在压力>0.1mpa、温度>100℃时就按照小流量计量。

(2)超上限流量处理:因涡街流量计通常是超过量程上限时,测定显示值反而减小,但是差压与流速平方成正比,很容易判断超流量时流量,实现超流量时超出部分翻倍计量,超流量时按“协议上限”功能计量。*简单的实践验证办法,在安装时开大流量计后阀门逐步增加流量至*大流量时对应差压设入流量积算仪作为上限值。

(3)测定值超差处理:根据流量显示值与差压显示值长期记录、统计、对比,当压力损失计算值与流量值之间对应关系发生变化时,可以快速判断流量传感器工作是否正常。通过带差压判断蒸汽流量测量系统的模型,能弥补涡街流量计测量蒸汽流量时,在下限流量以下测量不到与在上限流量时测量值变小以及流量传感器超差时计量不准的特性的不足,提出了判断与补偿措施,实现了商业计量结算。

6、建立商业结算蒸汽流量计的运行数据库

为了采用带差压判断蒸汽流量测量系统能够更好实现协议计量功能,需要计量管理系统建立运行数据库,发现或怀疑表计运行异常时,调用历史数据、对比分析,在实践中不断总结、完善。