摘要:蒸汽流量受蒸汽状态以及蒸汽流量计的设计、安装及密度补偿等各种因素的影响,其计量精度,特别是在小流量用汽的情况下,存在计量偏大或者计量偏小,经常会产生计量纠纷。为了解决此类计量纠纷,笔者总结了一些经验,这些经验也确实解决了计量纠纷带来的麻烦。该文主要介绍流量计安装经验及蒸汽流量的密度补偿。

影响蒸汽流量准确计量的因素有很多,如流量计上下游安装的直管段不足,蒸汽的密度补偿不正确,2个冷凝罐安装错误等等。经常会遇到在关闭蒸汽管道总阀门的情况下,流量积算仪上还有流量显示,检查节流装置及引压管等辅助设备,不堵不漏,排污正常;检验差压变送器和二次仪表等,也都合格,存在无中生有的现象。此类问题可以从孔板取压口、一次阀选型、冷凝罐安装等几方面查找原因。该文从这几个方面介绍实际现场经常遇到的问题。

1、流量计安装

1.1孔板取压口

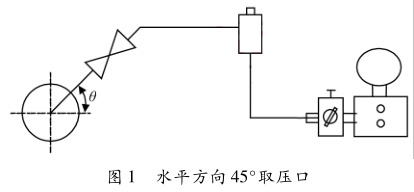

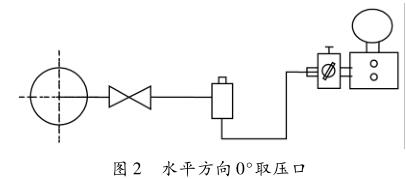

一些流量计安装手册或者参考书中会介绍测量蒸汽的孔板取压口为水平方向θ=45°引出,如图1所示。

从图中不难理解,冷凝罐中多余的冷凝水沿着斜坡流回母管,但是在实际现场中经常选用的一次阀是针型阀,如果选用公称通经太小的话,使凝结水回流不畅而积在针型阀上方的引压管内,引起引压管密度不一致。测量蒸汽时母管与冷凝罐进行汽液交换包括两部分,一是母管内的蒸汽经一次阀进入冷凝罐,二是冷凝罐内的液体返回母管。在汽液交换时如果正负压管是完全同步,交换的方向也完全一致,孔板取压口的差压转换成凝结水的差压,并不会产生差压值的变化,但是实际上很难保证这种交换既同步又同向。这样在蒸汽量小的时候,2个引压管的密度之差乘以sin45°就会有一差值,这个差值通过一系列的计算会传递到变送器的差压值,就会存在不计或者计量偏大的现象。如何解决上述问题,建议按照图2安装,水平方向取压,尽管2个引压管的密度还是有差异,由于θ=0°即sin0°=0,就不会存在差异值。但是还会存在示值波动,要解决示值波动的问题,建议将针型阀换成闸阀或者球阀,要求内径不小于10mm,一次阀门的公称通经也要不小于10mm。

1.2冷凝罐

在用孔板测量蒸汽流量时,通常要安装2个冷凝罐,2个冷凝罐内液位高度相等是差压信号不失真传递的关键。这2个冷凝罐必须同高度安装,底部是出口接变送器,冷凝罐的侧面是入口接孔板侧,按照图2取压。其作用有2个:一是将蒸汽差压信号转换成凝结水的差压信号,以防蒸汽直接进入差压变送器高低压室,烫坏仪表;二是保证引压管两侧冷凝液位相同,起到平衡作用,冷凝罐截面积相对于引压管截面来说要大很多,有利于维持冷凝水液位的相对稳定。

在日常工作中,维护蒸汽流量计的时候经常发生2个冷凝罐一个烫一个冷。正常情况下冷凝罐与母管内的蒸汽相通,其汽相压力与母管取压口处一致,冷凝罐上部应该是烫的。其中有一个冷凝罐是冷的,可以断定罐的上部不是蒸汽。造成冷凝罐上部不是蒸汽的原因有很多:①引压管堵;②一次阀堵塞;③在取压口和冷凝罐之间存在U型槽。①和②这2个问题时常发生,通过定期排污,或者更换管径大一点的引压管和一次阀都可以解决此类问题。③主要是不按照要求安装导致出现的问题,在现场实际安装过程中,安装人员的一个将就意识,会导致流量计测量的数据大相径庭,所以一定要严格按照要求安装流量计。

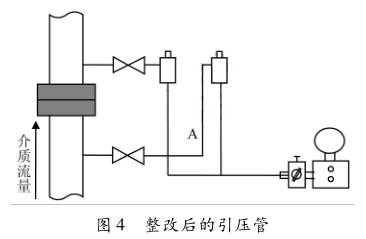

如图3所示,取压口和冷凝罐之间存在液封,A段管在一次阀附近形成U形水封,所以这段管的凝结水无法靠重力顺畅地返回母管。A管内的凝结水,由于流体静力学的作用,对正在冷凝罐内的静压产生抽吸作用,从而使差压产生偏移。必须对引压管进行整改,如图4所示,引压管弯曲的弧度标准为90°,严格按照要求作业,消除由于安装导致的误差。

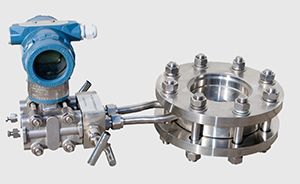

1.3差压变送器

采用差压流量计测量蒸汽时,建议选用高低压室各有2个排放口的,选择2个排放口的目的是,当蒸汽冷凝为水时会释放气体,在没有安装集气罐时,差压变送器的*上方的一个口用做排气,可以将高低压室的空气排净,如图5所示。

2、密度补偿

密度补偿分两种情况,一是通过存放在积算仪中的密度表,查找密度表中对应的密度进行补偿,这种情况精度比较高;还有就是差压、压力、温度信号接入PLC或DCS中,通过拟合的密度公式进行密度补偿。

2.1查表法

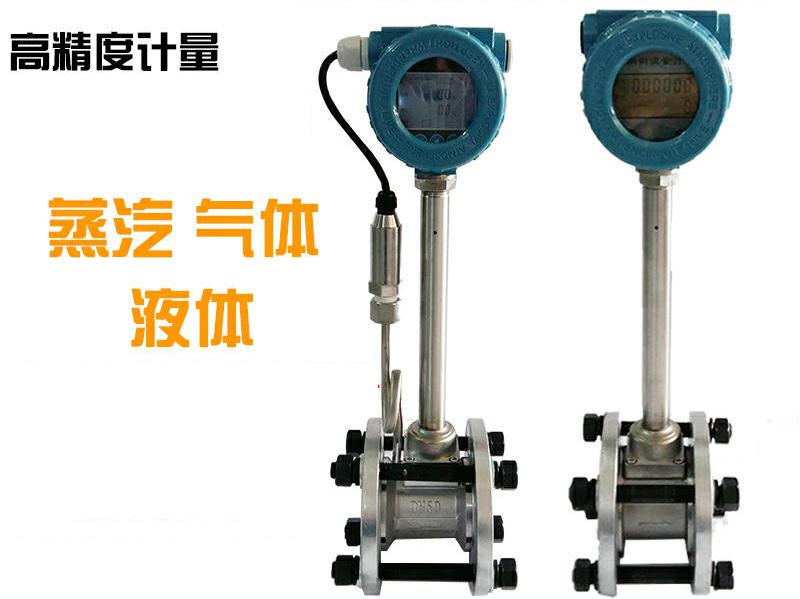

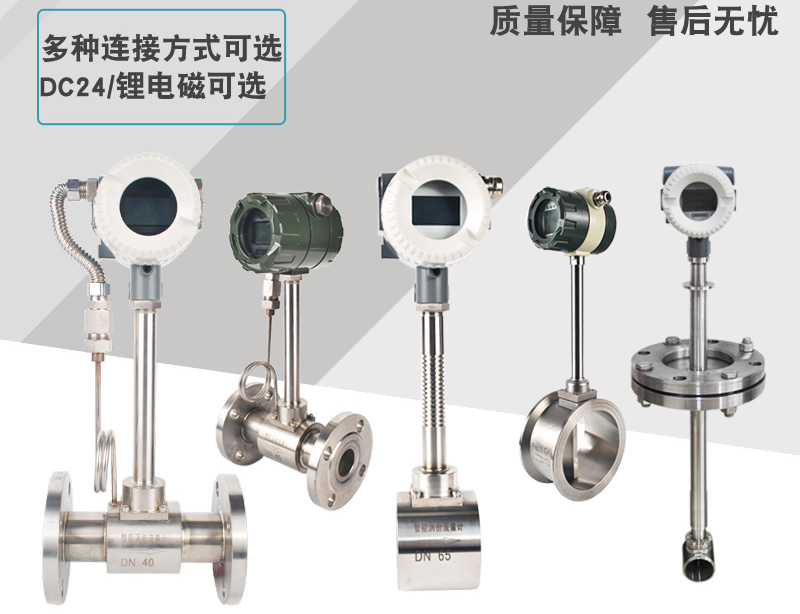

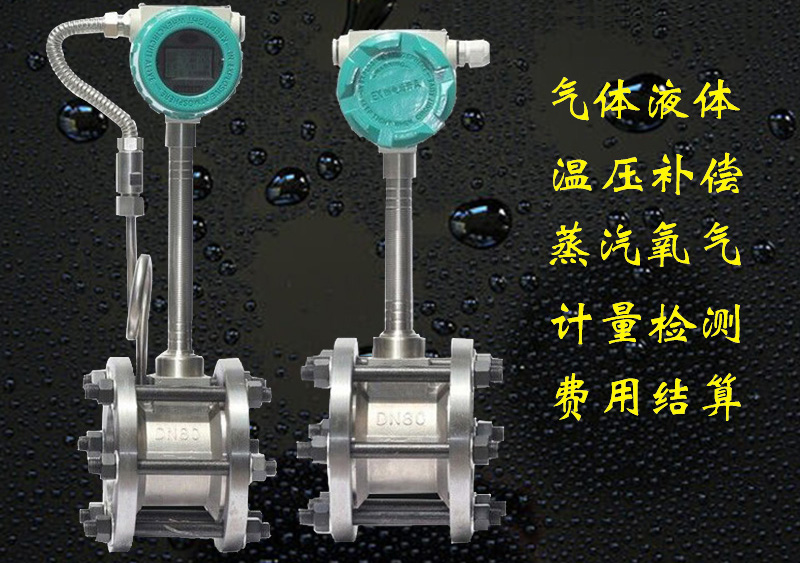

公司测量蒸汽常将涡街流量计与流量积算仪配套使用,因为用孔板流量计来测量蒸汽,压损大,引压管、三组阀及连接头容易泄漏;且在冬季需对引压管进行保温,维护成本高。而涡街流量计压损小,克服了传输中的泄漏问题,也不需要采取保温措施,测量准确度高。图6所示是常见的安装方式。

方案中涡街流量计输出的是体积流量,把体积流量信号、压力、温度信号直接采集到型号为SB-2100的流量积算仪,通过式(1)计算出蒸汽的质量流量。SB-2100流量积算仪*大的一个优点是,通过压力、温度可以查表判断蒸汽是饱和蒸汽还是过热蒸汽。当选择的过热蒸汽在运行过程中转为饱和蒸汽时可自动判断,并按饱和蒸汽的密度进行补偿,若再转回过热蒸汽也会自动判断。

F=K×ρ×Dp (1)

式中:F为质量流量(kg/h);K为流量系数,即涡街流量计铭*上的流量系数ρ为密度(kg/m³);Dp为比例信号,即涡街流量计输出的体积流量信号的百分比。

2.2计算法

实际现场也有很多是把差压、压力、温度信号分别接入PLC或者DCS中的,利用孔板计算书的计算式(2)计算蒸汽流量。

式中:△P为差压信号。

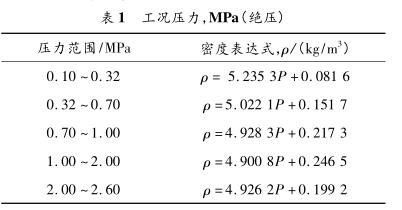

由于现场没有安装测量密度的仪表,蒸汽的密度补偿与一般气体温压补偿不同,它是通过压力值、温度值查表得出密度进行补偿的。过热蒸汽和饱和蒸汽的密度拟合公式摘自《流量测量节流装置设计手册》中的1967IFC公式,过热蒸汽密度与压力、温度都有关,饱和蒸汽仅与压力有关。

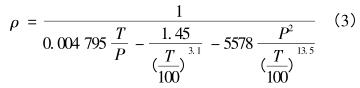

1)过热蒸汽

式中:T为工况温度(K);P为工况压力(0.1MPa)(表压)。

2)饱和蒸汽

3、结束语

为了准确测量蒸汽流量,在实际应用中必须注意以下事项:

1)确保蒸汽流量准确计量。流量计正确安装非常关键。

2)蒸汽系统压力和温度的变化。为避免压力或温度的波动引起的非测量性误差,蒸汽流量测量应增加密度补偿功能。

3)严格规范蒸汽流量计的操作,防止仪表烫伤损坏。