摘要:提高差压式蒸汽流量计的测量精度和稳定性,尤其是在小信号的工况下,以往的常规仪表甚至包括一些智能仪表都不能达到预期的要求。究其原因,主要是在计量的运算过程中,都未能严格按照国标 GB/T 2624—93的要求进行计算,并且对工况下一些影响计量精度的因数不能给予动态补偿,而且基本上都不考虑测量管道及安装质量对计量的影响。为了解决上述问题,有必要对传统的计量仪表作一些变革,采用某些特殊的功能(包括一体化安装等工艺细节),改善和提高仪表的精度,使之更趋于实用化,使其真正达到GB/T 2624—93的要求。

目前,上海地区的供热公司对蒸汽计量仪表基本上都采用了集中管理的模式,且智能化程度在不断提高。上海桃浦热力公司采用凯铭仪表有限公司的蒸汽计量系统,整个系统从管道的取样到控制室的管理,基本上可分为3个部分:即安装在蒸汽供热管道上的现场测量仪表(IAS~8660流量多参数智能变送显示仪)、热网监控中心的计算机管理平台(IAs一智能化热网数据处理中心)以及连接这两部分的数据传输系统(IAS一8010D2 GPRs——移动适配器)。在这3部分中,对计量仪表精度影响*大的是IAS一8660流量多参数智能变送显示仪,下面仅就此仪表与其他仪表的不同之处作一探讨。

热工计量仪表主要有4大类:温度、压力、流量和物位。蒸汽计量,尤其是过热蒸汽的计量,就涵盖了前3类。用于贸易结算的蒸汽计量仪表和用于其他用途(比如用于过程控制)的蒸汽计量仪表相比,有其特殊性,*明显的区别是:用于贸易结算的蒸汽计量仪表的误差是根据相对误差来定义的,而用于过程控制的蒸汽计量仪表的误差是用引用误差来定义的,两者的区别在量程的起始阶段即小量程时表现尤为明显,显然,前者的要求远远高于后者。

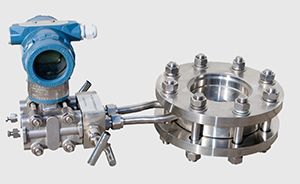

为了进一步完善和改进贸易结算用蒸汽计量仪的功能、精度和稳定性,协助凯铭仪表有限公司研发和推广应用了IAS一8660流量多参数智能变送显示仪。该流量计是严格按照国标GB/T 2624—93的要求设计,集夹持孔板、差压变送器、压力变送器、测温元件、显示及运算仪表为一体的全动态补偿的多参数差压式孔板质量流量计,该蒸汽流量仪不仅具有上述所叙智能化流量计的全部功能,还具有本身的一些特点,以求改善和提高流量计的精度及稳定性。本文仅就这些特点进行探讨,与其他智能化流量计相同的功能部分就不再涉及。

1、流量测量的全工况动态补偿

根据能量守恒定律和流动连续性方程可知,在被测介质的输送管道上安装一节流件,流束将在节流间处形成局部收缩,从而使流速增加,静压降低,在节流件前后产生静压差。根据介质的流速和节流件上下游两侧差压之问的一一对应关系,测出介质的流速,然后根据管径得出流体流量,再对时间积分得出总量。

根据国标GB/T2624—93,流体的质量流量和差压的关系由下式确定:

式中:q为质量流量;C为流出系数;β为直径比;ε为可膨胀性系数;d为工况条件下节流件节流孔直径;△P为差压;p为流体密度。

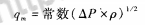

然而,迄今为止,绝大多数的孔板流量计都采用简化的计算公式来进行流量计算,即:

在这个被简化的计算公式中,使用常数来表达流出系数、渐近流束系数、气体膨胀系数、流量系数等,流体流量只与差压值和密度有关。虽然这种方法能满足测量的一般要求,但是在实际工况下这些系数都是过程变量函数,随工况的变化而变化,这种变化将影响测量的精度,并导致其测量范围的减小,特别是下限的测量范围仅为量程的1/3处 。因此,传统的计算方法不能真正表达流体的实际流量,特别是在较大的流量变化范围内,造成一定的误差。

为了提高测量精度,实现宽范围内高精度的测量,IAS一8660流量多参数智能变送显示仪对流量测量实现全工况动态补偿,对雷诺数进行线性修正,根据国标GB/T2624—93对流量的计算公式的定义,将实际工况下的各类参数通过测量后进行重新计算,然后再代入标准流量计算公式,现场完成被测流体的质量流量计算,这种计算方法可以大大提高测量的范围并能确保一定的精度。

2、温度补偿

在IAS~8660中,从两方面对温度作了补偿:节流件节流孔直径的温度补偿和差压变送器的温度补偿。

(1)节流件节流孑L直径的温度补偿

由上所述,在式(1)中,节流件节流孔直径d应为工作条件下的数值,而在孔板的设计、加工、检测中,均以常温状态下的数值为依据。显然,与工况条件相比,是有一定误差的,主要是温度系数造成在不同温度下两者的直径有些不同,在常规仪表中是忽略这种影响的。但孔板的孔径对测量的影响是比较大的,为了提高测量精度,就不能忽视这一因数,而且在计算机高度发展的**,完全有可能来解决这一问题。IAS一8660就是利用计算机技术,根据测得的孔板实际温度,按照孔板材料的温度系数曲线进行实时修正,从而进一步提高了测量精度。

在公式中,直径比β(β=d/D)值也受温度的影响,但由于节流件的材料和管道的材料具有几乎相近的温度系数曲线,因此β值对温度变化来说可以认为是一常数,为了适当的简化运算,此处就不再进行修正。

(2)差压变送器的温度补偿

为了进一步提高测量精度,以适应不同条件下的使用环境,IAS一8660还对差压变送器实现宽温度补偿。

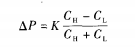

电容式差压传感器是由一个可变电容组成的传感部件,称之为δ室,δ室是由两侧的隔离膜片、灌充液和一个张紧的弹性元件——中心膜片组成。它的工作原理是:过程压力通过传感组件作用在δ室上,作用在δ室两侧的压力差使中心膜片产生相应的变形位移,位移量与差压成正比。这种位移进而转变为电容*板上形成的差动电容,差动电容量和过程差压的关系可由下式表达:

式中:K为常数;CH为高压侧*板和传感膜片之间的电容量;cL为低压侧*板和传感膜片之间的电容量。

然而,众所周知,由弹性金属做成的中心膜片其弹性系数是受温度变化影响的,位移量与差压在不同的温度情况下并非成线性正比关系。虽然在一定的温度变化范围内其弹性系数的变化是很小的,但由于流量的测量对差压的变化十分敏感,差压的微小变化会影响测量的精度,尤其是在小信号下影响更为明显。

为了提高测量的精度,尤其是提高小信号下的测量精度,减小在不同温度变化情况下的零位漂移,IAS-8660在差压传感器上还增加了温度测点,以测出差压传感器在工作状况下的实际温度,通过计算机运算,对弹性系数进行实时修正,在-40℃~120℃范围内实现零温度系数,从而提高测量精度,向下拓展了下限测量范围,并扩大了工作温度的适应范围。

3、小信号切除功能

这里所说的小信号切除与其他智能化仪表的小信号切除不一样。传统的用差压法测量流量的智能化仪表为了克服其在小流量或无流量情况下,由于各种扰动造成差压信号的变化或零点漂移造成的信号输出导致仪表失真,通常将1%满量程下的信号切除(一般被切除信号的大小可根据实际需要加以调节),以保证仪表精度或平息供需双方的矛盾。本文所指的是除了这一功能(IAS一8660也具备这一功能)以外的另外一种功能。

蒸汽流量计测量的介质虽然是过热水蒸气,但与传感器接触的被测介质一般是过热水蒸气经冷却后形成的冷凝水。显然,在这种信号传递过程中,被测介质发生了相变,这种相变对测量的准确性带来很大的影响。在实际的测量过程中,差压变送器两端所接收到的差压信号△S,实际上是由两部分组成的,即:

△S=△P+△h

△P这一部分是由测量孔板上下游两个端面因流体流过所产生的差压,这是一种我们所需要的、反映流体流量的真实信号;△h是由蒸汽冷却后形成的冷凝水在测量管道上因各种因素造成冷凝水位高度不一致所产生的静压差,这是一种附加的压差,影响测量精度的压差,这种压差在正常的测量过程中一般是一个相对固定的量,可以通过零位校正加以消除。但同时这种压差又是一种很不稳定的、随机的、易受外界影响而变化的量,尤其是在仪表正常工作到供汽临时中止和从中止供汽到恢复供汽的过程中,冷凝水位将会发生一些不可预计的变化。

在仪表的实际使用过程中,用户往往会以为只要关闭了蒸汽主管道计量仪表前的阀门,由于没有蒸气流过计量仪表,仪表就会自动出零。殊不知,仪表测量管道内的冷凝水水位是一个动态平衡过程,在正常使用情况下,由于某种原因造成冷凝水水位波动时,高于取压口的水会从取压口流回蒸汽主管道;低于取压口时会从蒸汽中的冷凝水中得到补偿,使水位自动维持在取压口上,并保持上下游两取压口的水位一致,以保证测量的精度。然而,一旦用户关闭了仪表上游侧的主阀门,经过一段时间,主管道内的蒸汽流尽,就没有了补充冷凝水,一旦当仪表高、低压侧测量管道内的冷凝水水位由于某些原因不能保持一致时,在缺乏冷凝水补充的情况下,就会产生一个附加压差,这个随机产生的压差的*性可正可负。一旦*性为正时,就给仪表一个计量信号,造成仪表在没有流量的情况下也走字计量,IAS一8660采取了压力控制措施来消除这一影响。用主管道上的压力来判别蒸汽管道是否出于投运状态,一旦当蒸汽主管道上的压力低于某一定值时(比如0.1MPa),就认为管道处于停运状态,此时不管差压值如何,一律将瞬时流量值作为零来看待。

4、安装形式的改进

根据以上所述可知,一方面,在小流量时,差压的微小变化会引起流量的较大的变动(流量和差压成平方根关系,在零点附近时,dQ/d△P趋向于无穷);另一方面,测量管道内水位的不平衡也会导致测量的偏差。这两方面因素叠加时影响更甚。为了减小或消除这种因随机因素造成的误差,能否在安装工艺上作些改进呢?IAS一8660在这一方面也做了些尝试。

在一个完成了安装和调试并已经投运的测量系统中,系统误差已经确定,影响测量准确性的随机误差主要来自于管路。管道越长,误差发生的机率越大,误差产生的数值也越大。根据误差理论,系统误差可以通过系统的修正值来加以消除或减小,而随机误差一般是不能通过系统本身的修正来加以消除的。但是一个实际测量系统的误差正是由这两种误差叠加而成的,如果一个系统的系统误差很小而随机误差较大,则在实际运行中就达不到一定的精度。

为了提高系统的整体精度,IAS一8660对安装工艺作了一些改进。*先,将孔板节流件、差压和压力变送器以及温度变送器、二次仪表这3部分集成在一起,采用一体化的安装方式,直接安装在蒸汽主管道上,因此大大缩短了测量管路,既解决了传统测量方法所带来的一 系列弊端,有效的减小了随机误差,同时也缩短了因测量管道所引起的测量信号的延迟问题。其次,将差压变送器的差压信号输入端与孔板节流件上、下游端的差压信号输出端处于同一水平面上,有效地解决了冷凝水水位不平衡的问题。*三,整个孔板节流装置包括引压管全采用不锈钢材料,避免了管道锈蚀问题。通过这一系列改进,不仅缩小了整个装置的体积,还减少了现场安装的工作量,特别是有效地减小了系统的随机误差,对提升整个系统的测量精度起了不小的作用。由于整套装置的装配是在制造厂完成的,且出厂时经过严格测试,安装质量有了较大的保证,减少了在运行过程中的日常维修保养的工作量,减轻了劳动强度。

综上所述,IAS一8660流量多参数智能变送显示仪由于采用了上述的一些特殊技术,使它的测量精度大为提高,在上海市技术监督局多次检测中一直保持很高的合格率,并得到上海市经委节能办的推荐,其测量技术在差压式流量计系列中处于**地位。