1、流量计运行现状及问题提出

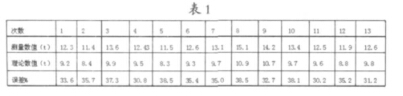

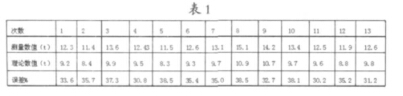

我煤气厂主蒸汽使用的是德尔塔巴流量计,其运用差压式的工作原理,插入式的安装方式,输出的是差压信号,由变送器转化为4mA~20mA信号进入PLC系统。但根据我煤气厂生产对测量数据进行整理和分析的结果,发现主蒸汽流量从投产运行至今用汽量偏大,特别是在工艺流程优化后,几乎是用自产蒸汽,但流量经常在0-3T左右波动。根据热量转换和理论计算,测量数值超过30%的误差,见表1。

2、原因分析

通常情况下,影响蒸汽测量的因素有很多,设计、安装、运行环境、系统参数设定等方面造成的,下面列举影响测量误差主要因素:

2.1量程比不足

量程比是指一个流量计能确保给定的精度和再现性的范围内,所能测量的*大流量和*小流量之比。

2.2上下游直管段不足

对于传统的涡街或孔板流量计,其前后安装直管段要求分别约为20D和5D。如果上下游直管段不足,则会导致流体未充分发展,存在旋涡和流速分布剖面畸变。流速剖面畸变通常由管道局部阻碍(如阀门)或弯管所造成,而旋涡普遍是由两个或两个以上空间(立体)弯管所引起的。上下游直管段不足可以通过安装流动调整器来调整,*简单有效的办法是采用对上下游直管段要求较低的流量计。

2.3蒸汽的密度补偿不正确

为了正确计量蒸汽的质量流量,必须考虑蒸汽压力和温度的变化,即蒸汽密度补偿。不同类型的流量计受密度变化影响的方式不同。差压式流量计其质量流量与流量计的几何外型、差压平方根和密度平方根有关,而密度是和蒸汽温度、压力相关。

2.4PLC系统参数设定

PLC系统中量程设定、补偿公式系数设定及其他参数设定与流量计应建立对应关系。如果设定错误会引起电脑显示值与流量计测量值不对应,流量偏大或偏小。

2.5差压传送误差(差压式流量计)

一是零点漂移。差压变送器安装到现场投入时,往往发现零位输出出厂校验时的零位输出不一致。这种零位输出偏离称为静压误差。二是引压管布置不合理。引压管线应保证合理的坡度使管内可能出现的气泡较快地升到母管内,管内出现的杂质等较快的下沉到排污阀。引压管线应定期检查维护,确保无泄漏无堵塞。引压管的内径与被测流体的性质和引压管总长度有关,对于蒸汽系统,引压管的内径一般在10mm左右。为了避免正负压引压管内介质温度不一致,导致密度出现差异,引起传送失真,正负引压管应尽量靠近布置。

3、问题排查

为了弄清楚是什么原因造成如此大的测量误差,在知道了影响流量测量的主要问题的基础上,我们从影响涡街流量计量的主要原因人手,对我们自己流量计的选型、安装、操作是否符合规范进行检查,具体是:

3.1量程比方面

系统使用的德尔塔巴型号为:DF25FDCFDN200探头,测量范围0-20t/h。而现场实际使用情况是*小流量5t/h,正常流量12t/h,*大流量20t/h,量程比完全符合规范。

3.2安装及参数设计

探头也拆过多次,没发现测量孔有堵塞、磨损现象,再者探头所在直管段前后距离分别为2M,3.5M,完全符合DN200的管道的要求。检查现场温度和压力传感器,没有问题,能实时进行压力和温度补偿,PLC系统参数设置没有问题,此项可以排除。

3.3差压传送误差方面

在排除了“量程比”和“探头”两个方面的可能性后,剩下就是差压传送误差这项了。从引起差压传送误差的“零点漂移”和“引压管路”这两点来分析,得出的结果是:*一,“零点漂移”经过我们重复确认,没有静压误差;*二,通过仔细观察引压管的走向,发现两取压管在一次阀出来后有一段向下弯曲的管段,而变送器、平行管段安装位置却和探头的高度相当,这样安装容易导致如下几种情况:

(1)蒸汽引压管高位平行段可能没充满水;

(2)管道自身静压不易消除,凹下管段易积污垢,造成管道塞;因此可以确定,问题出现在引压管路上。

4、问题解决措施

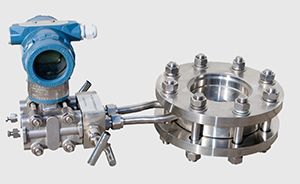

为解决流量计量偏差大问题,在一次阀出来与探头位置平行管段加装两个冷凝罐,并且要求变送器位置比冷凝罐低,运行过程中,两个冷凝罐装满水,这样就基本上可以消除上面提到的两种不良隋况,进而提高流量测量精度。

5、效果评价

按上述要求进行技术改造后,我厂生产科通过一个月用汽量进行统计和分析,结果数据都在误差范围内,也没有出现流量的波动,故障得以排除。