引言 我公司自 2009 年技改后,电炉采用偏心炉+LF 炉双联冶炼工艺,浇注采用冷调、一体化孔板流量计工艺,在生产过程中前期经常发生一体化孔板流量计关不住---大漏钢事故,关不严---喇叭口浇注情况,对铸件浇注质量以及成本构成严重影响,由于我公司是铁路内*一家采用上述工艺,存在装备、技术状态不明确的情况,作业方式变化所导致技能暂时缺失的困境。通过全面调查影响因数,找出问题点,采取改进措施,解决长期的技术难题。

1 现状调查

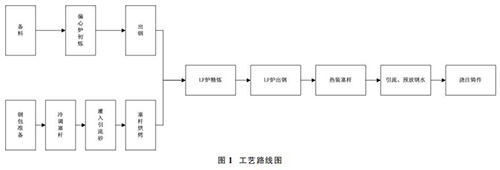

1.1 偏心炉+LF 炉双联冶炼工艺,钢包冷调、热装一体化孔板流量计工艺路线图简介如图 1。

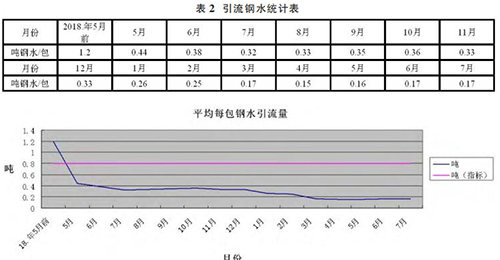

1.2 引流钢统计如表 1 所示

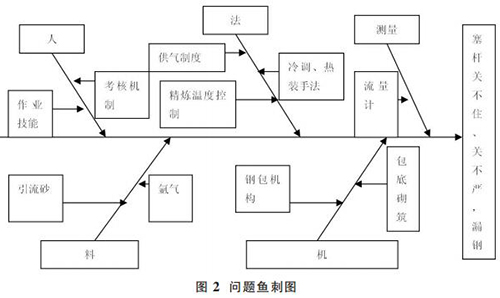

1.3 影响要素分析

1.3.1 我们参照人、机、料、法、环、测量六要素进行了问题摸排,绘制了问题鱼刺图 2。

1.3.2 通过末端因素法确定了以下主要因素:

①热装后钢包一体化孔板流量计头部与水口砖间隙不足,失去下降动能,不利于引流后塞头完全滑入水口窝内,导致关闭失灵。

②LF 精炼过程导致钢包上下层钢水温度不均匀,尤其是底部偏低---20 吨钢包内部高度 1.8m,靠钢液上方三根电*加热,底部通过透气砖联接氩气进行全程吹氩精炼。而氩气是低温的(液态转化为气态),所以造成上热下冷的情况,同样因偏心炉出钢加入 400kg 的合金也会造成钢水剧烈降温,尤其是底部区域,而底部钢水温度过低,导致钢水发粘,影响塞头闭合,更严重会导致塞头“冻住”打不开。

③引流沙加入量的影响:我们选用的是铬质引流砂--其主要成分为铬铁矿砂,在铸造中常用作铸件型腔内部需快速冷却部位用料。所以当加入量过多会导致钢包水口处钢水冻结,如需冲开,需较多的钢水方行,所以导致引流钢水量大。

④新砌筑钢包由于注水口砖高度 290mm,而包底其他部位厚度 350mm,如氩气口处,造成注水口窝处凹陷过深,此处钢水氩气搅拌不到,也会造成该处钢水温度过低的情况。

⑤由于存在精炼钢水温度不均匀的情况对引流产生巨大影响。

2 改进措施及对策

2.1 钢包机构改进

通过将钢包主轴底部加焊 30mm 垫块将机构主轴上升定位销孔进行了抬高处理,同时明确了安装注水口砖尾部时与钢包底部相对位置要求(凸出底部 2cm 以上)。解决了热装后钢包一体化孔板流量计头部与水口砖间隙不足的问题。

2.2 钢水温度均匀性

通过增加精炼钢水进站测温,记录的工艺要求结合钢包烘烤情况判断偏心炉出钢温度是否到达技术要求,避免了精炼初期钢水温度过低的影响。增添了流量计,通过将精炼吹氩供气,分三个阶段制定了氩气流量工艺参数,充分利用氩气搅拌作用使钢水上下层趋于均匀一致。通过改进了钢包底部砌筑工艺,解决了水口座砖处相较其他部位过深所导致的局部钢水温度过低的问题。从而大大改善了钢包内钢水温度均匀性。

2.3 氩气供应改进

用杜瓦罐替代了瓶装氩气,对氩气供应方式进行了改进,确保供气长期稳定一致。

2.4 规范引流砂用量

明确了引流砂加入要求,在注水口窝处堆高20mm 即可,使用量降至原先的 1/3。

2.5 改进作业规范、制定应急预案

通过改进一体化孔板流量计冷调作业规范和过跨要求以及热装时的作业次序和制定特殊情况下的应急预案,使得一体化孔板流量计跑偏关不严的情况得以解决。

2.6 建立考核机制

通过将搭班电炉班与浇注班变为一个考核单元,对 3 个考核单元(我 3 个电炉+3 个浇注班)建立*奖末罚的联动竞争机制,解决了职责不分,奖罚不明的情况,提高了员工积*性。

3 改进后效果

3.1 引流钢水量大幅下降,降幅达 80%

经过改进后,平均每包钢水引流量由原先的 1.2 吨降到目前的 0.25 吨,由此节约电耗:(1.2 吨-0.25 吨)/炉*700kWh/吨 *0.6 元/吨 *2000 炉/年=79.8 万元。钢水利用率由 71.5%提升到 75%。同时日生产任务兑现率,由原先的 95%提高到目前的 99%。如表 2、图 3 所示。

3.2 漏包浇注废品大幅下降

改进后每月减少了因漏包浇注所导致的浇不足等摇枕侧架废品数量由原先月 25 只降到目前的 4 只,由此年减少废品损失 25 万元。车间废品率由原先的 1%下降到目前的 0.5%。具体情况如图 4 所示。

3.3 漏包浇注导致的砂箱披缝大幅减少

经过改进后,大幅减少了漏包浇注所导致的砂箱披缝产生,砂箱清理风割人员由原先的 5 人降为 1 人,年节约人工成本 20 万元。

4 结论

①通过对钢包机构的改进,以及钢包冷调、一体化孔板流量计工艺操作手法的改进确保了一体化孔板流量计与水口砖相互配合的严密的要求。

②通过对电炉精炼工艺参数的优化等措施确保了整包钢水温度的均匀性。

③通过对钢包底部砌筑工艺的改进,避免了水口砖处凹陷深所造成的局部钢水温度过低的危害。

④通过建立联动考核机制使得员工作业质量得到明显提升。综上所述,通过有针对性的改进后,引流钢水量大幅下降 80%,钢水利用率上升 3%。