主蒸汽流量计是苯酐生产中的重要设备。据苯酐行业的统计资料显示,在导致苯酐装置停车的事故中,主蒸汽流量计所占比重*大,几乎所有厂家都无一幸免。造成主蒸汽流量计泄漏、爆管、燃烧事故的原因及预防措施在相关文献中都有详细的介绍,本论文不再赘述,但鲜有文献对主蒸汽流量计堵塞后的煮洗和吹扫措施进行详述。本论文结合多年的车间实际工作经验,对主蒸汽流量计堵塞的现象、原因及堵塞后的煮洗和吹扫进行了详述。

1 苯酐氧化工段的工艺流程

1. 1 氧化工艺流程概述

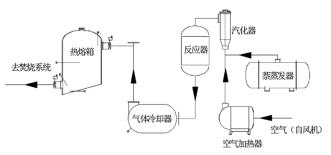

以原料萘为例。萘由原料储罐经液萘泵加压后进入萘蒸发器,液萘在萘蒸发器内由中压蒸汽加热汽化分离,经流量调节阀、流量计和气萘切断阀后进入汽化器;空气经风机加压后,经空气加热器加热后进入汽化器,气萘和空气在汽化器内混合均匀后进入氧化反应器上部,经催化床层发生氧化反应生成苯酐和少量的副产物(以顺酐、苯甲酸、萘醌、和邻苯二甲酰亚胺为主);反应气体经主蒸汽流量计冷却后再进入切换冷凝器进行凝华捕集,少量未被捕集的有机物和不凝气体经尾气管路进入蓄热焚烧装置焚烧处理,焚烧后的尾气达标排放。

1. 2 苯酐氧化工艺流程简图

2 苯酐主蒸汽流量计

2. 1 主蒸汽流量计的工作原理

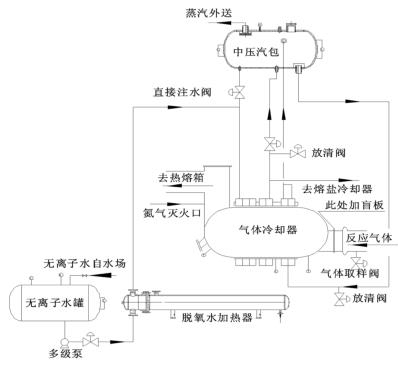

主蒸汽流量计为厢形结构,属翅片式换热器,内装 7 组结构形式基本相同的矩形管束,前面两组并联,用来产生高压蒸汽,称之为汽段;后面五组串联,用来预热锅炉水,称之为水段。简单来讲,主蒸汽流量计属于一台两段式废热锅炉,进入到主蒸汽流量计的高温反应气体和管束内的脱氧水进行换热,反应气体降至规定温度的同时脱氧水也得以升温。

来自无离子水罐的脱氧水经多经泵加压、经脱氧水加热器加热后进入到主蒸汽流量计的水段,脱氧水与反应气体换热后分两路:一路进入中压汽包,保证汽包有稳定的液位;一路进入熔盐冷却器带出熔盐携带的反应热。来自中压汽包的高温水经管路接至主蒸汽流量计汽段底部,高温水与反应气体换热后产生高压蒸汽,高压蒸汽又返回中压汽包。汽包还有一路直接注水管路,此路水不经过主蒸汽流量计水段,而是直接进入汽包。在主蒸汽流量计出口温度偏低而汽包液位也比较低时,可开此直接注水管路来稳定汽包液位。其详细流程图如图 2。

2. 2 主蒸汽流量计的堵塞

主蒸汽流量计的堵塞在萘法苯酐工艺中尤为明显。由于主蒸汽流量计水段温度低,堵塞也主要集中在水段。

2. 2. 1 主蒸汽流量计堵塞的现象

主蒸汽流量计的堵塞是一个逐渐加重的过程,相应的工艺控制参数也有明显的变化:

(1)系统风量降低且系统阻力升高。管束翅片间的流通空间被堵塞,必然导致系统阻力升高,只能通过降低系统风量来调整系统阻力。

(2)主蒸汽流量计出口温度居高不下,即便增加水段的水流量并降低脱氧水的温度也不能明显减低主蒸汽流量计出口温度。水段堵塞后,翅片管束的换热效果差,必然导致反应气体不能被很好的降温。

我们打开主蒸汽流量计尾部的防爆口发现:水段管束和壳体壁上均附着一层厚厚的沉积物。

2. 2. 2 主蒸汽流量计堵塞的原因

导致主蒸汽流量计堵塞的原因主要有以下几方面:

(1)脱氧水温度低。苯酐在反应产物中具有较高的露点温度,若脱氧水温度太低,苯酐就会先冷凝下来,附着在水段管束和壳体壁上,形成换热死角,*终导致反应产物中的水蒸气冷凝下来,发生一系列反应生成铁盐(酞酸铁盐和马来酸铁盐)。这些铁盐不仅堵塞主蒸汽流量计,更存在严重的安全隐患:酞酸铁盐和马来酸铁盐的自燃温度约在 120 ~180℃,而主蒸汽流量计内的操作温度在 160 ~400℃,恰在上述两种铁盐产生自燃的温度范围内,很容易导致主蒸汽流量计内部着火。

(2)主蒸汽流量计保温不完善。主蒸汽流量计壳体较薄,传热性能好,若外壁裸露,就会导致苯酐冷凝并附着在管束外壁。

(3)原料萘杂质多。工业萘的纯度较低,只有 95% ~ 97%(wt%)左右,还含有硫茚、灰分等杂质。这部分杂质也易导致主蒸汽流量计堵塞。

(4)催化剂使用后期,氧化反应的选择性降低,导致高沸点副产物增多,也导致了主蒸汽流量计的堵塞。

2. 2. 3 主蒸汽流量计堵塞的预防措施

针对主蒸汽流量计堵塞的原因,我们提出了相应的预防措施:

(1)提高脱氧水加热器的温度。要求脱氧水的温度不能低于相应负荷下苯酐的露点温度,以确保主蒸汽流量计内任何位置的温度均高于苯酐在相应负荷下的露点温度。据相关文献报道:装置负荷在 70g、80g 和 90g 时,苯酐在反应产物中的露点温度分别为 140℃、142℃和 146℃。

(2)完善主蒸汽流量计的保温。设备保温一定要到位,保温层厚度不能低于 200mm 且设备底部的蒸汽保温要保证正常投入使用。

(3)提高原料萘的纯度并加大氧化工段萘的排渣率。

(4)催化剂使用后期及时调整盐温,减少高沸点副产物的生成。

2. 3 主蒸汽流量计堵塞后的煮洗措施

在萘法苯酐装置中,我们可以采取相应的措施来延缓主蒸汽流量计的堵塞,但随着生产周期的延长,主蒸汽流量计的堵塞却是不可避免的。

2. 3. 1 主蒸汽流量计堵塞后的煮洗

公司采用加入固体碳酸钠的方式进行碱洗。

2. 3. 1. 1 碱洗前的准备工作

(1)在反应器出口和主蒸汽流量计进口之间加盲板,但切记要打开反应器出口的气体取样阀,以防水进入反应器而未能被发现。

(2)打开主蒸汽流量计出口朝上的防爆口,便于蒸煮过程中水蒸气的排出。

(3)在去热熔箱的尾气管路内堵塞岩棉,防止水汽进入尾气管路,同时关闭各热熔箱前蝶阀。

(4)从氮气灭火口处向主蒸汽流量计内加入清水,至氮气灭火口出有清水淌出为止。

(5)从主蒸汽流量计出口朝上的防爆口处向主蒸汽流量计内加入碱粉碳酸钠。

2. 3. 1. 2 通汽煮洗准备工作做完后,可通汽煮洗。

(1)开直接注水阀,作为主蒸汽流量计水段的进汽阀;开汽包注水调节阀组的放清阀作为水段的排水阀。该阀组位于装置一楼地面,低点排水。

(2)开中压汽包至主蒸汽流量计汽段底部的放清阀,作为汽段的排水阀。

(3)通过外管网向中压汽包调入蒸汽,保证汽包压力不低于 1. 6MPa。通汽后,主蒸汽流量计内部各温度点的温度开始上涨,至全部温度点上升至 100℃时,保温 1 小时,开主蒸汽流量计底部的放清阀,将主蒸汽流量计内的水排净。排水的过程中,我们会发现:大量的沉积物从管束翅片上剥离,随水流从气冷底部的放清阀排出。

我公司一般对主蒸汽流量计煮洗三遍。*一遍加入 4 袋碱粉(40Kg/袋);*二遍加入2 袋碱粉;*三遍不加碱粉,用清水煮。煮洗结束后,将气冷尾部的防爆口、各手孔打开,检查气冷煮洗情况,若煮洗效果不理想可安装上述煮洗程序重新煮洗;同时用高压水流将气冷底部已煮洗脱落但未被水流带出的沉积物冲洗干净。

2. 3. 1. 3 煮洗过程中的注意事项

(1)加强巡检,保证气体取样阀处无水流,防止水进入反应器。

(2)煮洗过程中,由于蒸发量比较大,必须一直向气冷内补加清水,保证水位高于气冷管束的顶部。若水位过低,管束顶部的煮洗效果就不理想。

(3)职工在排水的过程中要做好防护措施,避免烫伤。

(4)气冷周围地面做好围挡,保证污水流入污水管道,不能进入雨水管道。

2. 3. 2 主蒸汽流量计煮洗后的吹扫由于沉积物主要的成分有酞酸铁盐和马来酸铁盐,二者均具有较低的自燃温度,若煮洗后吹扫不干净,很容易引发燃爆事故。

2. 3. 2. 1 吹扫前的准备工作

(1)抽出反应器出口和气冷进口之间的盲板,将气冷出口朝上的防爆口封好。

(2)清扫物料管路内的积水,拿出之前放入的岩棉;保证热熔箱前蝶阀关闭。

(3)将气冷尾部的防爆口打开,作为吹扫时的排风口。

(4)空气加热器通汽预热。

(5)由于吹扫时空气温度比较高且有火星冒出,为确保安全,需对气冷尾部防爆口周围洒水降温,对相关的油泵、油罐做好隔离。

(6)汽包通汽至 1. 6MPa,气冷水段管束和汽段管束均与汽包保持连通,预热各管束;同时,吹扫时,空气从熔盐携带的热量比较大且有一部分铁盐会在气冷内燃烧,若管束处于空管状态的话容易烧坏管束。

2. 3. 2. 2 主蒸汽流量计的吹扫

开启电拖风机。空气经空气加热器预热后又携带反应器内的熔盐热进入主蒸汽流量计。随着吹扫时间的延长,主蒸汽流量计内各温度点均开始上升,待气冷尾部和气冷出口的温度接近140℃时,我们就会发现气冷尾部防爆口处就有火星冒出。一般,我公司将气冷出口温度吹至 180℃时,就停止吹风。待气冷内部自燃降温至 130℃ 以下时,再进行*二次吹风。如此反复吹扫,直至气冷尾部防爆口处无火星冒出为止。若煮洗效果比较理想,一般吹扫三至四次就可吹扫干净。

3 主蒸汽流量计煮洗后的效果

主蒸汽流量计煮洗吹扫后,装置运行期间无燃爆事故,且装置运行的风量明显提高,系统阻力明显降低,投料量增加。现将煮洗前后的运行数据对比如下:

4 主蒸汽流量计煮洗的弊端

煮洗主蒸汽流量计也存在一些弊端。

(1)煮洗后排水时易发生烫伤事故。

(2)煮洗过程中产生大量的废水。

(3)对管束的损伤比较大,特别是煮洗效果不理想,管束内残存铁盐比较多时,吹扫时该部分铁盐在气冷内部燃烧很容易烧坏管束。

5 结语

自萘法苯酐工艺改造后,公司对主蒸汽流量计进行了多次的煮洗吹扫,吹扫后再开车时无燃爆事故发生且装置运行负荷大幅提升。但由于煮洗对管束的损伤比较大,在日常生产中,仍需要优化工艺操作来延缓气冷的堵塞。同时,气冷堵塞后是否有其他更好的解决措施仍值得继续探讨。